|

No.046 |

�������̑I���ɂ��āi2�j |

2009/12 |

|

|

�O��iNo.41�j�R�����ł́A�ǂ̎��������g�����Ƃ����I����Ƃ��āA

- �g�p���Ă������@�̋����@�\�ɍ����������t�����iFSE�j(�[�����A����\�Ȑ��g����̎���)

- �g�p�C���L�Ǝ������̓K���ȓ����i�C���L���������ɗn�����邱�Ƃ̖����A���������������Ŗʂɓ]�ڌ�A�C���L���琅�H���r�o���₷���Y��������Ԃ̎����j

- �������̕s�������C�����\�i��蔖�������ŕK�v�ȕs�������C�����\�̎����j

��3�_�����܂������A����͂���3�_�̓������ێ�������ׂ̕����A�⏕�I�ȓ�����1�Ƃ��āwpH�ɏՐ��\�x�ɂ��Đ����������Ǝv���܂��B

pH�ɏՍ�p�Ƃ́w�ꕔ���a���ꂽ��_�Ǝ㉖��i�A���J���j�����n�t���ɂ���Ƃ��A�O������ �_�E����������Ă�pH���͂������ω����Ȃ���ԁx�ƒ�`����Ă��܂��B �_�E����������Ă�pH���͂������ω����Ȃ���ԁx�ƒ�`����Ă��܂��B

�V������Ȃǂ������A��ʂ̕�����p�̎��������t�ɂ́A��_�Ǝ㉖���z�����A�g�p�Z�x��p�g��3.5�`5.0�ʂɂȂ�悤�ɒ�������܂��B����pH�̈�ŊɏՍ�p�����܂����A�z��������_�Ǝ㉖��̗ʂ�������Α����قNJɏՍ�p�͋����Ȃ�܂��B

��_����pH�����E���Ȃ��悤�ɂ��闝�R�Ƃ��āA���L��3�_���l�����܂��B

- �I�������_���̂ɔŖʔ������̕s�������C�����ʂ�����A���̎_�̌��ʂƊɏՍ�p���ɔ��������悤�Ɖ���Ƒg�ݍ��킹��ƕK�R�I�Ɏ�_���ɂȂ�B�O�I�v���Ŏ�������pH���A���J����ɃV�t�g����ƁA�s�����C�����ʂ���܂�

- �s�������܂Ƃ��Ĕz�������A���r�A�K���Ȃǂ̐��n���|���}�[�̋@�\���������̂���_���̈��̈�Ɍ������

- �O�I�v���Ŏ�������pH���K�����̈�O�i�A���J����ApH=3�ȉ��̂�苭���_����j�ɃV�t�g����ƃC���L�Ƃ̓����o�����X���������B

pH����A���J�����ɃV�t�g������v���Ƃ��āA�g�p���̍d�x�A�Y�_�J���V�E���Ȃǂ̈���������ɂ����́A�C���L�̐����ɂ����̂��������܂��B

���Ɏg�p�Z�x�ł̎�����������95�`99���͎g�p���ł��̂ŁA���̍d�x�̉e���͑�ŁA��r�I�d�x�̍����n��i�����d�x100�`150�j�ł́ApH�̕ϓ���}����ׁApH�ɏՐ��\�̍������������K�v�ɂȂ�܂��B

���d�x�Ƃ�

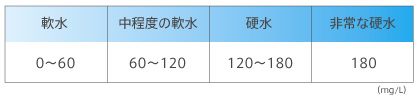

���̒��ɗn���Ă���J���V�E���C�I���ƃ}�O�l�V�E���C�I���̗ʂ̂��ƂŁA�Y�_�J���V�E��(COCO3)���PL���Ɋ܂܂�Ă���mg���ŕ\���܂��BWHO(World Health Organization�F���E�ی��@�\)�̈����������K�C�h���C���ł͈ȉ��̂悤�ɕ��ނ���Ă��܂��B

��������pH�ɏՐ��\�͂�荂���ق����ǂ��̂ł����A�ŏ��ɋ������������I���3�_�̓������o�����X�ǂ����������邱�Ƃ��l����ƁA�z���ł���ɏՐ����̗ʂɂ����E������ApH���A���J�����ɃV�t�g������v�����d�Ȃ����ꍇ�A�������ɊɏՍ܂�ʓY��������A�������h�ߑ��u�iNo.44 �h�ߑ��u�����̃����b�g�@�Q�Ɓj�ɂ���āA�z���Ă��鎼�������C���L��A�����Ȃǂ������A�n�o����A���J�������̗ʂ����炷���Ƃ��L���Ȏ�i�ł��B

�܂��A�������̍d�x�́A�l�G��ʂ��đ�Ȃ菬�Ȃ�ω����܂��̂ŁA������I�Ȉ������������ׂɁA�g�p�����C�I�����������i�������u�j�Ő��̍d�x���[���ɂ��āA��Ɉ��̍d�x�ň�������Ă����Ђ�A�����ɍd�x�ۏ؍܂��d�x20�`50�ɂȂ�悤�ɓY�����Ĉ�������Ă����Ђ�����܂��B

|

|

|

|

|

|

No.045 |

�I�t�ւ̍��� |

2009/11 |

|

|

�`���̂P�`

�����Ђ̓|�Y���������ł��܂��B

�`������l�K�e�B�u�ȓ��e�Ő\����Ȃ��̂ł����A���ꂪ����ƊE�̌���ł��B

�����������T�[�`�ɂ��ƁA2009�N�㔼���i1���`6���j�̑S����Ɠ|�Y�����i���z1,000���~�ȏ�j��8,169���A�����z��4��6,853�� 3,600���~�B�|�Y�����́A�O�N������625�����i8.2�����j�A�����z�͑O�N����3,179,677�S���~�i�{47.3%�j�Ƃ���܂��B����Ƃ� 2009�N�㔼���̓|�Y�i������͒鍑�f�[�^�o���N���ׁj��89���B�O�N������61.8���̑啝������2001�N�ȍ~�ő��ƂȂ邻���ł��B������ƑS�̂��s���̑����ɂ���܂����A����ƊE�͓|�Y�����̑����������Ă��[���ȏł��B���ɃI�t�։�Ђ̌������������̎��ɂ��͂��Ă��܂��B���N�ɓ���A�|�Y�A�����̓I�t�֕���̂ݕ�������Ђ͑�������܂��B

�������A�����Ŕߊς���͂��Ă����܂���B�����͌����Ƃ��Ď~�߁A���̂����Ȃ����̂��H����ǂ����Ă��ׂ��Ȃ̂��H�Ƃ������Ƃ��^���ɍl���Ȃ��ĂȂ�Ȃ��ł��傤�B����ɕ����A�I�t�ƊE�̌���E����ɂ��ď����Ă��������Ǝv���܂��B

�܂��A�͂��߂ɃI�t�@�䐔�̐��ڂł��B���A����͏��ƁE�o�ŗp�I�t�@�݂̂̃f�[�^�ŁA�V���֓]�@�͊܂܂�܂���i���{����V���В��ׁj

1999�N�@1461��@

2005�N�@1327��

2007�N�@1402��

2008�N�@1289��

�����B2�ł���62���AA�P�ł���18���ŁA�c��20%��B3�@�Ȃǂł��BA1�@�̃V�F�A�͊g��X���ɂ���܂��B

���̒����͉��ŁA���ɂ͉����ނ�����Ђ�����悤�Ȃ̂ŁA���ԂƊ��S�Ɉ�v���Ă͂��܂��A�T�˂̌X���͕\��Ă���Ǝv���܂��B

�ߔN�ł�1999�N���s�[�N�ŁA�I�t�ƊE�ɕs���̒����������n�߂��̂͂��̍��ł��B1999�N�����A�����͂܂��I�t�@�̃I�y���[�^�[�߂Ă���A���傤�ǂ��̍�����A�Г��ł��o��팸��Ȃǂ������n�߂܂����B�������܂��C�y�ɍ\���Ă��������Ȃ̂Łu�����������邳���Ȃ��v�ȂǂƊ����Ă����L��������܂��B

�V��ݒu�̗��R�ɂ́A�ȉ��̂悤�Ȃ��Ƃ��������܂��B

- �]���@���V������������

�I�t�@���V���܍��`���V�̈�ʓI���Y�ݔ��Ƃ��Ďg���n�߂��̂́A1970�N��ɓ����Ă���ŁA���̎�������1980�N��ɃI�t�@�͈�C�ɑ������܂����B���̊��Ԃɓ������ꂽ�I�t�@�̓���ւ��i���ށj�������A2005�N�O��ɏd�Ȃ������߂Ɨ\�z�ł��܂��B

- ����i���̌���

�]���A�Z�[���E�働�b�h����ړI�������I�t�ֈ���ɁA���t�����̕i�������߂���悤�ɂȂ�܂����B����@�B�̐i���ɂ��A����ɋ߂����x�������\�ɂȂ��Ă��܂��B�I�t�֊e�Ђ��i���ő��Ђɕ����Ȃ����߂ɂ́A�V��̓����ɓ��ݐ�K�v������܂����B�@�͂��̗��R�Ƃ��d�����܂��B

- �t�����l���

�����o�ς��������A����ƊE�ɂ��f�t���̔g�������܂����B�P���̒l�������킪�����A����ȏ�̒l�����͌������܂ŒB�������ʁA���i�ȊO�ő��ЂƂ̍���t���邽�߁A�l�X�Ȑ܉��H��V�[�g������\�ȐV��ɒ��ڂ��W�܂�܂��B����܂Ŏ嗬������B2�@����A1�@�ɃV�t�g�`�F���W�����Ђ��������̂����l�̗��R�ł��B

�������܂݂܂����A��L�̂悤�ȗ��R�ŁA�I�t�@�͈ꎞ�I�ɑ������܂����B�������A�i�C�����̔g�ɂ͋t�炦���A�|�Y�E���Ɏ���I�t�։�Ђ��������Ă����܂��B �܂��A����@�䐔�̃f�[�^�����ł͓ǂݎ��Ȃ�������1����܂��B����͈���@�B�̍������ł��B

�C���^�[�l�b�g��f�W�^������̕��y�ɂ��A�I�t�Z�b�g�ł̈���������͌����X���ɂ���܂��B����ɔ���Ⴗ��悤�ɁA�I�t�@�̉�]���x�͍��������Ă����܂����B�������I�t�փI�y���[�^�[������1990�N��㔼�́ABT���ً@�Ŗ���30,000�`35,000�����x�����ϓI�Ȉ�����x�ł����B�Ƃ��낪�ŋ߂́A����48,000�����x�̈�����\�ɂȂ��Ă��܂��B�����l�Ԃ�100m���ɗႦ��ƁA10�b�t���b�g�ő����Ă����l��6�b25�ő��邱�ƂɂȂ�̂ł����狰��ׂ��i���ł��B�{���g�ł�����s�\�ł��傤�B���̌��ʁA�����Ƃ�����ɒZ���Ԃōςނ悤�ɂȂ�A�S���I�ɋ@�B�]��̏ݏo���Ă��܂��܂����B

�e�Ђ͑��ЂƂ̍��ʉ���}�邽�߂ɐV��������@�������̂ł����A����ɂ��A���ꂪ����@�B���_�u�����邱�ƂɌq����A�|�Y�E���Ɏ����Ƃ������Ă��܂��܂����B

���ꂪ�A���݂̃I�t�ƊE�̌���ł��B

�������A�l�K�e�B�u�ɂ��葨���Ă���킯�ɂ͂����܂���B����܂ł̏�I�m�ɔc�����A�����Ŕj������j��������l���Ă����ׂ��ł��傤�B

����́A���O���̃I�t�ƊE�Ƃ̔�r����A���{�̃I�t�ƊE�̍�����l�@���Ă��������Ǝv���܂��B

|

|

|

|

|

|

No.044 |

�h�ߑ��u�����̃����b�g |

2009/10 |

|

|

�������́A�ʖ��u����̌��t�v�ƌĂ��قǁA����ɂ����Ĕ��ɏd�v�Ȗ�����S���Ă��܂��B���������s����ȏ�ԂɂȂ�Έ���i�����s����ɂȂ�܂��̂ŁA���i���Ȉ�����ێ����邽�߂ɂ́A�������̊Ǘ����ŗD��ɍs���K�v������܂��B

�������͎��Ԃ̌o�߂ƂƂ��ɁA�C���L�E�p���E�p�E�_�[���̐������������A���X�ɗ����Ă����܂��B���ɍŋ߂ł́A�p�������e�����ƂĂ��傫���Ȃ��Ă���A�������̗͏]���������������̂ƂȂ��Ă��܂��B�����������Ă����Ɛ��オ�肪�s����ɂȂ�A�����ߓ����A����ɂ̓��[���[�ɑ���J���V�E���t�����̈��e�����y�ڂ��܂��B

�������̗�h�����Ƃ͕s�\�ł����A�h�ߑ��u���g�p���ė�x�点�邱�Ƃ͉\�ł��B�]���͎������������ꍇ�͐����������邱�Ƃʼn������Ă��܂������A�h�ߑ��u���g�p����Ύ������̌����p�x���ȑO�������炷���Ƃ��\�ɂȂ�܂��B

�h�ߑ��u�Ƃ́A���̖��̒ʂ莼�������h�߃t�B���^�[�ɒʂ����ƂŁA�������Ɋ܂܂ꂽ�s��������菜���A�������̗�啝�ɒx�点�铭�������܂��B

�Ⴆ�A����܂�2�T�ԂɂP�x�̃y�[�X�Ō������Ă������������A3�����O��Ɉ����L����悤�ɂȂ�܂��B����͒P���ɐ������̕p�x�����炷�����łȂ��A�������̊O�I�v���ɂ��ϓ���}���A�������̗��ŏ����ɐH���߁A���ʂƂ��Ď������̈��艻�ƈ���̈��艻��}�邱�Ƃ��ł��܂��B �Ⴆ�A����܂�2�T�ԂɂP�x�̃y�[�X�Ō������Ă������������A3�����O��Ɉ����L����悤�ɂȂ�܂��B����͒P���ɐ������̕p�x�����炷�����łȂ��A�������̊O�I�v���ɂ��ϓ���}���A�������̗��ŏ����ɐH���߁A���ʂƂ��Ď������̈��艻�ƈ���̈��艻��}�邱�Ƃ��ł��܂��B

�����̌��ʂ����ł��\�������b�g�̂����h�ߑ��u�ł����A���͂��ꂾ���ł͂���܂���B�h�ߑ��u�̓����ɂ́A�������ň�Ԃ̉ۑ�ƂȂ�R�X�g�Ɋւ��Ă��傫�ȃ����b�g�މ\��������܂��B

�������Ƃ́A�Â����������̂ĂĐV�t������Ƃł��B�V�t����邽�߂ɂ�H�t��IPA��K���Y������̂ŁA�������̓x�ɂ���������邱�ƂɂȂ�܂��B���̍�Ƃɂ�����R�X�g�͖ڗ����ɂ����ł�������Ȃ����z�ɂȂ�܂��B

��̓I�ȋ��z�́A�������^���N�̗e�ʁEH�t�̓Y���ʁEH�t�̍w�����z�E�������̕p�x�ɂ���Č��܂�܂����A���邨�q�l�Œ��ׂ��Ƃ���1��̋@�B�ŔN��30���~�ȏ�̔�p���������Ŕ������Ă��邱�Ƃ������鉻���ꂽ�������܂��B

���̂悤�ȏꍇ�A�h�ߑ��u�����������̉����炷���Ƃő啝�ȃR�X�g�팸���\�ɂȂ�܂��B���ۂɂ��h�ߑ��u�̓����R�X�g������܂��̂ŁA�������琔�N�Ԃ͋@�B����̏��p�ƍl���܂����A���ꂪ�ς�ł��܂��Ώ����ȃR�X�g�����b�g�ƂȂ�܂��B ���̂悤�ȏꍇ�A�h�ߑ��u�����������̉����炷���Ƃő啝�ȃR�X�g�팸���\�ɂȂ�܂��B���ۂɂ��h�ߑ��u�̓����R�X�g������܂��̂ŁA�������琔�N�Ԃ͋@�B����̏��p�ƍl���܂����A���ꂪ�ς�ł��܂��Ώ����ȃR�X�g�����b�g�ƂȂ�܂��B

���̂悤�ɁA�h�ߑ��u�͎������̏�Ԃ��ێ�������i������邾���łȂ��A�R�X�g�ʂɂ����Ă��v���x�̍������u�Ƃ����܂��B

�h�ߑ��u�̓�������������Ă�������Зl������܂�����A�������̃`�F�b�N���玎�Z�\�̍쐬�A����ɂ͈��S��2���������e�X�g�܂ŕ��ЂőΉ����邱�Ƃ��\�ł��B���̋@��ɐ��₢���킹�����҂����Ă���܂��B

|

|

|

|

|

|

No.043 |

�}�C�X�^�[���x |

2009/09 |

|

|

No.040�̃R�����ŕ��Ђ̋ː�������Z�\����Ɋւ��ď����Ă��邪�A����͈�����˂̒n�h�C�c�ł̃}�C�X�^�[���x�Ɋւ��Đ������悤�Ǝv���B

�}�C�X�^�[���x�́A���Ƃɂ��d���̓`�����ێ����A���̃��x����ێ�����p�҂���Ă邽�߂̐��x�ŁA�����ȗ��̓`���������A1953�N����͐E�\���x�Ƃ��Ė@��������āA�h�C�c�̎Y�Ɣ��W�ɑ傫�Ȗ������ʂ����Ă����Ƃ���Ă���B�h�C�c�̈���ƊE�����̐��x���̂��Ƃɔ��W���A���݂̐��E�������������ƊE������̂��Ǝv���B

�}�C�X�^�[�擾�܂ł̌o�܂��ȒP�ɐ�������ƁA�܂��͌��K���H�Ƃ���3�N�����Ȃ���E�Ɗw�Z�ɒʂ��A����Ɂu�k��v�iGeselle�j�Ƃ���3�`5�N�̏C�s��ς�ŁA�����ɍ��i����ƃ}�C�X�^�[�̎��i���擾�ł���B

�]���h�C�c�̖@���ł́A�e�E�Ƃɂ����ă}�C�X�^�[�̎��i���Ȃ���ΊJ�Ƃ��ł��Ȃ��Ƃ���Ă������A���݂ł͑����̐E�ƂŃ}�C�X�^�[�łȂ��Ƃ��J�Ƃ��ł���悤�ɖ@������������Ă���B�������A�}�C�X�^�[�̎��i�擾���̂��̂͌��݂ł����݂��Ă��āA�����̎�҂������̐i�ނׂ��E�ƂŃ}�C�X�^�[�̎��i���擾���āA�ւ荂���E�l�Ƃ��ĎЉ�l�����𑗂��Ă���B

������[���b�p�����̈����Ђ�K�₷��@�����A�h�C�c�E�X�C�X�̈����Ђ�K�₵�Ă������A�ǂ̉�Ђ̋@���܂��͌���ӔC�҂��A�����B�̎d���ɑ��ċ����v���C�h�ƐӔC�����������킹�Ă��邱�Ƃ�������ꂽ�B

���{�ɂ�����Z�\����Ƃ������x�����邪�A�c�O�Ȃ���h�C�c�̃}�C�X�^�[���ƎЉ�I�n�ʂ��r����ƁA�����ĔF�߂��Ă���Ƃ͊������Ȃ��B

������{�̈���ƊE�y�ш�����ꂪ�X�Ȃ���𐋂���ɂ́A���{�̈���Z�\����̏d�v�����ƊE�S�̂ō��߂Ă����K�v������̂ł͂Ȃ����낤���B�ւ荂������I�y���[�^�[�����{�̈����Ђƈ���ƊE���x����B���̂悤�Ȏp�����������������̂��B |

|

|

|

|

|

No.042 |

�o�P�[�V���� |

2009/07 |

|

|

7���ɓ���A�e���̎����Ђ���o�P�[�V�����̂��m�点����������ł��Ă���B

���[���b�p�̊�Ƃ�8����1�T�ԁ`2�T�ԉ�БS�̂�߂Ă��܂��P�[�X�������B�ߋ��ɂ�3�T�Ԃ��߂Ă��܂���Ђ����������A�ŋ߂�2�T�Ԃ���ʓI���B

����ɑ��ē��Ђ͂��~�O��2���ԁB

�u����[�A���{�l�͋Εׂ��ȁ[�I�̂��̂��I�v�ƌւ�Ɏv���̂Ɠ����ɁA�u����A�����������ȁH�v�Ɩ��N�^��Ɏv�������ł���B

�l���͈�x����B���̐l����搉̂���̂���X�̖ړI�ł���ׂ������A�Ƃ������{�l�͎d���ɒǂ��ăv���C�x�[�g�����낻���ɂȂ肪�����B

�����̕s���̒��ŁA����I���v�I�o��팸�I�Ɩ����d���̃y�[�X���グ�āA���𗬂��ē����Ă���̂����݂̉�X�ł���B

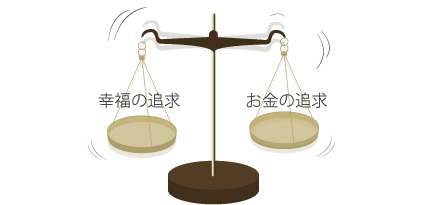

�������A�����J�̓Ɨ��錾�ɂ���Ƃ���A�l�Ԃ��ڎw�����͍̂K���̒Nj��ł���A�����̒Nj��ł͂Ȃ��B

���{�l�͂��̎��ɋC�t�����������ǂ��l���������̂ł́H

���ɂ͎d����Y��Ă�������Ƌx�ށB

���{�ɂ��o�P�[�V�����ƌĂׂ�ʂ̒����x�ɂ��Ƃ�鎞�オ����Ɨǂ��ł��ˁ[�B

|

|

|

|

|

|

No.041 |

�������̑I���ɂ��� |

2009/06 |

|

|

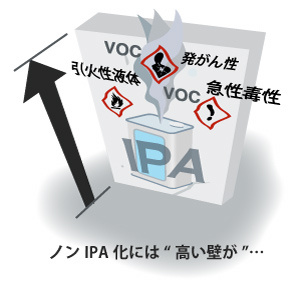

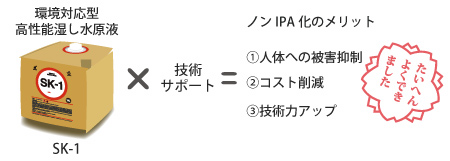

�������N�̈���ƊE�ł́A�����A�J�����S����e��@�K���ɂ��Љ�I�j�[�Y�̍��܂肩��C���L���[�J�[�A���������[�J�[�ɂ��IPA���g�p���Ȃ��������̐��i�J�����i�߂��Ă��܂����B�����̐��i���s��ɓ����A�]������A�m��IPA�����������Ă�������Ђ������Ă��܂����B���ۃm��IPA�����������Ă���Ƃ���ł͊����A�J�����S�������邱�ƂȂ���A����i���̌���A�o��팸�ɂ��𗧂��Ă��邱�Ƃ�ǂ������܂��B

�m��IPA���������ɂ������āA�ǂ̃��[�J�[�̂ǂ̎������̎g�����Ƃ������Ƃ͏d�v�ȑI���ł����A���L3�_�̎������̓��������Ђ̈�����ŏ\���ɔ����ł��邩���I����ɂȂ�Ǝv���܂��B������Ƃ͎��ЂŎg�p���̈���@�̎�ނƃR���f�V�����i�ŁA���[���A�u�����P�b�g�ގ����܂ށj�A���i�����j�A�C���L�i��ނƃ��[�J�[�j�̂��Ƃł��B

- ���������t�����iFSE�j

- �C���L�Ǝ������̓����K��

- �������̕s������

���������t�����͐��g����̐����e�Ղɂ��܂����A�����Ɍ����ǂ������g�����Ă��A�C���L�Ǝ������œK���ȓ������N���炸�A �������������C���L������n����������A�s�t�I�ȉߏ�������N��������A�܂�����������Ȃ����ʂ𑝂₵���肷��ƁA���_�̗��݁A�n����A�ڂ�����Ȃǂ̏���肪�������Ă��܂��܂��B �������������C���L������n����������A�s�t�I�ȉߏ�������N��������A�܂�����������Ȃ����ʂ𑝂₵���肷��ƁA���_�̗��݁A�n����A�ڂ�����Ȃǂ̏���肪�������Ă��܂��܂��B

�����ł����K���ȓ����Ƃ̓C���L�Ǝ����������[���[�Ԃ�ʉ߂���ۂ̃Y���͂ɂ���āA�C���L�̔Ŗʂւ̓]�ڂɕK�v�ȍŒ�ʂ̎����������H��ɂȂ��ăC���L���ɋώ��ɕ��U���A�Ŗʂɓ]�ڂ����̂��́A���Z���ԂŃC���L���玼�����������A���ݏo�����Ƃ����z�Ƃ����t�I������Ԃ̂��Ƃł��B

���݁A�e�Ђ���̔�����Ă��鎼�����́A�@��ł������}���ɓ����z���������悤�ł��B�������̕s���������Ă͎������̊�{�����Ƃ��Č����܂ł�����܂��A������̊���������A�ł̍ގ��ɍ��킹�āA��蔖�������œ����������邱�Ƃ��d�v�ł��B

���ꂼ��̈�����ɂ����āA�ۗ����Ĉ���@�̃R���f�V�����������Ƃ������Ƃ��Ȃ����3�_���o�����X���ǂ������������ł��鎼�����̑I���ŁA������w�����i��Ă���x�Ƃ������̑���ʂ̒������\�ȏɂȂ�i�������Z�x1.5�`4%�j�A����i�����ێ��A����A�m��IPA���̎�����e�Ղɂ�����̍l���Ă��܂��B

���ɂ��������ɗv�����������Ƃ��āw��H�ɏՐ��\�x�A�w����@�A�ł̕��H�h�~���\�x�A�w�������̖h�����\�x�A�w���A���\�x�Ȃǂ�����܂��B�O�L3�_�̓������ێ�������ׂ̕����A�⏕�I�ȓ����Ƃ��ďd�v�ł����A�ڍׂ͕ʂ̋@��ɏq�ׂ����Ǝv���܂��B

���Ђł͍�N������wSK-1�x�wSK-1N�x�wSK-1BF�x�Ƃ������������J���A��s���Ă���A�����̂��q�l�Ńm��IPA�����������Ă��܂����A��������q�l�̎������I���̕����L����ׁA��������V���[�Y���i���J�����Ă����\��ł��B

�������Ђ̎����������p���Ă���������̂ł���A���O�ɒ��������Ă����������������A�m��IPA���Ɍ����Ă̎������̑I���A�@�B�̒����������Ē������Ƃ��ł��܂����A�ꍇ�ɂ���Ă͎������z���̃J�X�^�����C�h���\�ł��B

����]�̏ꍇ�͂��C�y�ɂ��₢���킹���������B

|

|

|

|

|

|

No.040 |

�Z�\���� |

2009/05 |

|

|

�Z�\����Ƃ������̂��F����͂����m�ł��傤���H

�Z�\����Ƃ́u�����l�X�̗L����Z�\�����̊�ɂ�茟�肵�A���Ƃ��ďؖ����鍑�ƌ��萧�x�v�̂��ƂŁA���݂�125�̐E��ɂ��Č��肪�s���Ă���A����ɍ��i���邱�Ƃō����玑�i���^�����鐧�x�̂��Ƃł��B

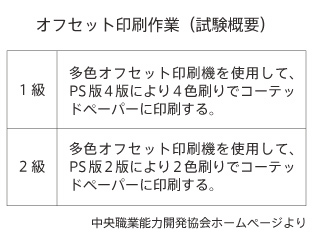

��X�̑��������ƊE�ł̓I�t�Z�b�g���t����@��p�������肪�s���܂��B��������ł��O���r�A�����t���L�\����Ȃǂ̃I�t�Z�b�g����ȊO�ł͌��肪�s���Ă��܂���B ��X�̑��������ƊE�ł̓I�t�Z�b�g���t����@��p�������肪�s���܂��B��������ł��O���r�A�����t���L�\����Ȃǂ̃I�t�Z�b�g����ȊO�ł͌��肪�s���Ă��܂���B

����̌����1����2���ɕ���Ă���A1����4�F�@�A2����2�F�@���g�p���Ă̎����ƂȂ�A���ꂼ�ꌈ�߂�ꂽ�ۑ���N���A���Ȃ���Ȃ�܂���B������̌���ɂ͊w�Ȏ���������A�w�Ȃ����i�����l�݂̂����������ɐi�ނ��Ƃ��ł��܂��B�ł�����A���̌���ɍ��i���邽�߂ɂ͈���Z�p�����łȂ��A����Ɋւ���b�m���̔c�������߂��܂��B���̒��ɂ͓��X�̍�Ƃł͊w�ׂȂ��悤�ȓ��e���܂܂�Ă��܂��̂ŁA�ߋ����Ȃǂ̎Q�l����p���ĕ�����K�v������܂��B

���̋Z�\�������`�����X�͔N��1�x�����Ȃ��̂ŁA���i�o���Ȃ������ꍇ��1�N��̌����҂悤�ɂȂ��Ă��܂��܂��B�����A�w�Ȃ͍��i�������̂̎����ŕs���i�������ꍇ�ɂ͎���ȍ~�̊w�Ȏ����͖Ə�����܂��B

���ӓ_�Ƃ��ẮA���̌���͎��ۂ̈���@���g�p���邽�ߎ�u�o����l���̘g���ƂĂ����Ȃ��A��u�������Ă��ł��Ȃ��Ƃ����P�[�X����������悤�ł��B����1���̎�u�Ɋւ��Ă͏������������A���Ђ̈���@�ݔ���p���Ă̎�u����{�ƂȂ�܂��B�܂莩����������������Ђ̋��͂������ď��߂Ď�u���\�ɂȂ�̂ŁA��Ђ����͂��Ă���Ȃ��ꍇ������Ђɏ������Ă��Ȃ��l�͎�u�ł��Ȃ��Ƃ������ƂɂȂ�܂��B�������A���������ׂ����œ����s�����́A����@���[�J�[�����w�Z�Ȃǂ̋@�B���g�����Ƃ��ł���̂ŁA �@�B�̒Ȃ��ł�1���̎�u�͉\�ƂȂ��Ă��܂��B����ł��l���̐����͂ƂĂ��������A�\�����݊J�n���̐E�Ɣ\�̓Z���^�[�ɂ͑������璷�ւ̗ł��Ă��āA���ۂɎ�u�o����̂͂��̒��ł��킸���Ȑl���̂悤�ł��B �@�B�̒Ȃ��ł�1���̎�u�͉\�ƂȂ��Ă��܂��B����ł��l���̐����͂ƂĂ��������A�\�����݊J�n���̐E�Ɣ\�̓Z���^�[�ɂ͑������璷�ւ̗ł��Ă��āA���ۂɎ�u�o����̂͂��̒��ł��킸���Ȑl���̂悤�ł��B

���Ȃ݂Ɏ�u����s���{���͂ǂ���I��ł��\��Ȃ��̂ŁA1������u�������ꍇ�ɂ͓����s�Ŏ�u���邱�Ƃ������߂��܂��B

�Z�\����́A����܂Ō���Ŕ|���Ă����Z�p��o�����v�邽�߂ɂ͍œK�ȏꂾ�Ǝv���܂��B�܂��A����Z�\�m�Ƃ��Ă̎��i�邱�ƂŁA����܂ňȏ�Ɉ���ɑ��鋻����ӔC���������Ă���̂ł͂Ȃ����Ǝv���܂��B

���̎��i�ɂ��Ă͖l���g���擾��ڎw���������Ă��܂��B�����ǂ�ł��������Ă���I�y���[�^�[�̕��X���A�ꏏ�Ƀ`�������W���Ă݂Ă͂������ł��傤���H

http://www.javada.or.jp/jigyou/gino/giken.html

|

|

|

|

|

|

No.039 |

���t�ƃI�t�ւ̈Ⴂ�i3�j

|

2009/04 |

|

|

����̓����e�i���X�̈Ⴂ�ɂ��ĐG��Ă݂܂��B

�M�҂̓I�t�֏o�g�Ȃ̂ŁA�I�t�ւ����ɒu���ď������Ă�����Ă��܂����A����̓I�t�֏]���҂ɂ͎��̒ɂ��b�ł��B

���[���[�z�A�I�t�ցE���t�ŋ@�B�\���̈Ⴂ�͐F�X����܂����A�����e�i���X���@�ɑ傫�ȈႢ�͂���܂���B����̂̓����e�i���X�ɑ���ӎ��̈Ⴂ�ł��B�n�b�L�������Ă��܂��Ɓu�I�t�։�Ёi�I�y���[�^�[�j�̕����A�����e�i���X�ɑ���ӎ����Ⴂ�v�Ƃ������Ƃł��B

�����܂ł��l�I�Ȉӌ��ł͂���܂����A�c�ƂƂ��đ����̈����Ђ���点�Ă��������ł̔F���Ȃ̂ŁA�X���Ƃ��Ă͊Ԉ���Ă��Ȃ��͂��ł��B�Ⴆ�A���[���[���ЂƂ���Ă݂Ă��A���t�e�Ђ���́A���܂���@�̖₢���킹��p�ɂɎ܂����A�I�t�։�Ђ���͌����ɏ��Ȃ��ƌ��킴��܂���B�I�t�։�Ђ̋@�B�����ɉ���Ă݂�ƁA���͖��Ńx�g�x�g�A�g�t��V���R���̒�ʑ��u�����Ă��邽�ߖڕ��ʂœ���Ă���Ƃ����悤�Ȍ��i���A�����Ē��������̂ł͂���܂���B�����������������̓I�t�ւ̃I�y���[�^�[�ł��B�����́A�����ĕς��Ȃ���Ə�Ԃł����B�����Ȃ�A�I�t�ƊE�̈������K���ƌ����邩������܂���i�ܘ_�A�����͂��̂悤�ȃ��x���ł͂Ȃ��I�Ƃ����������R����������Ƃ͎v���܂����A������������Ђ��܂��܂������Ƃ����F���œǂݐi�߂ĉ������j�B

���́A�I�t�։�Ђ̕����A�����e�i���X�ɑ���ӎ����Ⴂ�̂ł��傤���H

�����͈ȉ��̓_���傫�ȗv���ɂȂ��Ă���ƍl���܂��B

- �`���V���������

- ��ւ��i�F�ւ��j�����Ȃ�

- �@�B���f�J���I

�ł́A�ЂƂЂƂ��͂��Ă݂܂��傤�B

- �`���V�̓I�t�ƊE�ōł��傫�ȃV�F�A���߂�d���ł��i�]�k�ł����A�V���̐܍��`���V�͓��{�ŗL�̕����������ł��j�B�`���V�Ƃ����̂́A�X�[�p�[�̓������̍L���ɑ�\�����悤�Ɂu�������������I�[�v���I�v�ȂǂƁu�����v�����m�ɂȂ��Ă�����̂��������߁A���ł��������ɗ֓]�@����30��������B������I�������瑦�f�فA�^�钆�Ƀg���b�N�Ŕ[�i�ȂǂƂ������Ƃ�����I�ɍs�Ȃ��Ă��܂��B�܂�@�u���Z�[���v�Ȃ̂ł��B���̌��ʁu�Ƃɂ�������A�Ƃɂ����Ԃɍ��킹��v

���Ƃ��ŏd�v������A�i���ʂւ̈ӎ��͔���Ă��܂��Ă��܂��B���ہA������Ɂu�F�����܂��o�Ȃ��v�Ȃǂ̖�肪�����Ă��A�[���������Ă��邽�߉��}���u�I�ȑ��Ŏd����i�߂Ă��܂����Ƃ����X����܂��B���̎d�����I����Ă��A���̒��Z�[���d�����T���Ă��邽�߁A�����e�Ɏ��Ԃ������Ȃ��܂܂ł����肵�܂��B ���Ƃ��ŏd�v������A�i���ʂւ̈ӎ��͔���Ă��܂��Ă��܂��B���ہA������Ɂu�F�����܂��o�Ȃ��v�Ȃǂ̖�肪�����Ă��A�[���������Ă��邽�߉��}���u�I�ȑ��Ŏd����i�߂Ă��܂����Ƃ����X����܂��B���̎d�����I����Ă��A���̒��Z�[���d�����T���Ă��邽�߁A�����e�Ɏ��Ԃ������Ȃ��܂܂ł����肵�܂��B

- �I�t�ւ̓v���Z�X�C���L�iKCMY�j�����C���ŐF�ւ���Ƃ��قƂ�ǂ���܂���B����p�����җʂ��Ⴄ�����Ŏ����̕ύX�����Ȃ����߁A�����̎d���͔Ō����݂̂Ői�s���Ă����܂��B�܂�A���[���[�E�C���L�ق̐���Ƃ����Ȃ��A�u�����P�b�g�̃G�b�W�}�[�N��[�����������C�ɂ��Ȃ��ėǂ��Ƃ������ƂɌq����܂��B���i���珬�܂߂Ƀ��[���[��فE�u�����P�b�g���Ă��閇�t�I�y���[�^�[�Ɣ�ׂ�ƁA����ɑ���ӎ������|�I�ɏ������̂ł��B�`���V���̈����Ђł́A���[���[���A�ق̃C���L�̓���ւ���

�قƂ�Ǎs�Ȃ�Ȃ���Ђ����邭�炢�ł��B���ʂƂ��āA���[���[�ɂ̓O���[�Y���~�ς��A�C���L�L�[�ɂ̓C���L�̉Œ����A�i���g���u���Ɍq����Ƃ������ƂɂȂ�̂ł����c �قƂ�Ǎs�Ȃ�Ȃ���Ђ����邭�炢�ł��B���ʂƂ��āA���[���[�ɂ̓O���[�Y���~�ς��A�C���L�L�[�ɂ̓C���L�̉Œ����A�i���g���u���Ɍq����Ƃ������ƂɂȂ�̂ł����c

- �@�B���傫���ƁA�l�́u�ƂĂ��肪�o���Ȃ��v�Ǝv�������ł��B�Ⴆ�A�Ԃ̃o�b�e���[�Ȃǂ͌��\�ȒP�Ɍ����o����̂ł����A���ɒ���������ŏ�����C��������Ɉ˗�����l�������̂����̂��߂��Ǝv���܂��B�I�t�@�̏ꍇ�����l�̐S���������悤�ŁA������Ƃ����̏�ł��A

�ŏ�����@�B���[�J�[�Ɋۓ������Ă��܂���Ђ��܂��܂������悤�ł��B����I�Ƀ��[�J�[�Ɉˑ����邱�ƂŁA�I�y���[�^�[�̎d���́y����@�����Ɓz�����ɂȂ��Ă��܂��A�����e�i���X�ɋC��z��Ȃ��Ȃ�X��������悤�ł��B �ŏ�����@�B���[�J�[�Ɋۓ������Ă��܂���Ђ��܂��܂������悤�ł��B����I�Ƀ��[�J�[�Ɉˑ����邱�ƂŁA�I�y���[�^�[�̎d���́y����@�����Ɓz�����ɂȂ��Ă��܂��A�����e�i���X�ɋC��z��Ȃ��Ȃ�X��������悤�ł��B

����@�̐i���ɔ����A�ǂ�ȍ�Ƒ̐��ł��A����Ȃ�̈���i�����ێ��o���鎞��ɂȂ�܂����B���̔��ʁA�ڋq�̗v���͔N�X�������Ȃ�A�ŋ߂ł̓I�t�ֈ���ɂ����t���p������x���̕i�������߂���悤�ɂȂ��Ă��܂��B�����e�i���X�̏d�v���ɂ��ẮA����܂ł̃R�����ɂ��f�ڂ��Ă����̂ŁA�����ł͏ȗ͂����Ă��������܂����A����@�̐��\�������т̌���ɉ����āA�ڋq�̗v���ɉ����A���ЂƂ̍��ʉ���}��ɂ́A��������̃����e�i���X�̓O�ꂪ���ł��B�I�t�ւ̎d�����������āA����@�̒�~���鎞�Ԃ��啝�ɑ����Ă��鍡���A������t�ɗǂ��@��Ƒ����A����܂Ŏ��s����Ă��Ȃ������@�B�����e�i���X�Ɏ��Ԃ��[�ĂĂ݂Ă͂������ł��傤���H�@�B������Ɋ���邱�ƂŁA�����Ƒz���ȏ�Ɏ����B�ŏo���邱�ƁA����i������Ɍq���邱�Ƃ��ł���Ǝv���܂���B

|

|

|

|

|

|

No.038 |

�m��IPA���̑E�� |

2009/02 |

|

|

�N�X�A����ƊE�ł͊���Ɏ��g�ފ�Ƃ������̈�r�����ǂ��Ă��܂��B���̑�\�I�Ȏ��g�݂̈�ɁuIPA�̍팸�v���������܂��B���Ɏ��g��ł����Ђ������Ă��Ă��܂����A�S���̈����Ђ�K�₵�Ď����ڂɂ������ł́A�܂��܂�IPA���g�p���Ă����Ђ����������݂��Ă���Ƃ����̂������Ȋ��z�ł��B

�������N����ɏ]�����Ă��āAIPA�̓����ƁA�u���@�̓Y���܁v�Ƃ��Ă����ʂ͏\���������Ă���܂��B�������A���̔��ʂŊ��K���̑Ώە����ł��邱�ƁB�����Ċ��Ɛl�̂ɗ^���鈫�e�����傫���Ƃ������Ƃl�ɗ������Ă��������A�S���̈����Ђ̊F�l�ɂ͐���m��IPA����ڎw���Ăق����Ǝv���܂��B

�ȉ���IPA�̓������ȒP�ɋL���܂��B

- ���S���ʁF�@IPA��60%�̓Y�����܂ł͔S�x���㏸����Ƃ��������������܂��B���̂��߁A�Y�����邱�ƂŎ������̔S�x�������A�������[���[�Ԃ̃j�b�v�������ʓI�Ɉړ����A�Ŗʂւ̋����ʂ������邱�ƂɂȂ�A�����ʓI�ɔ������̉����h�~�o���邱�ƂɂȂ�܂��B

- �\�ʒ��͒ጸ�F�@����10�N�ň���@�̃X�s�[�h�͂ǂ�ǂ��ɂȂ�A����ɔ����������[���[�������ʼn�]����悤�ɂȂ�܂����B���̂悤�ȏ������Ń��[���[�\�ʂƔŖʏ�ɋψ�Ɏ��������������邽�߂ɂ́A���q�ʂ��������\�ʔz���\�̍����������K�v�ɂȂ�AIPA�͔��ɗD�ꂽ���ʂ����܂��B

- ����������ʁF�@��{�I�ɃC���L�Ǝ������̓����ɂ���āA���Ɉ�����{����܂��B�������̒Ⴂ�C���L�Ǝ������̑g�ݍ��킹�ł͔������̐��̋������s�����A����̌����ɂȂ�܂��B�t�ɓ������̍����C���L�Ǝ������̑g�ݍ��킹�ł̓C���L�̓]�ڕs�ǂ�[���[�X�g���b�s���O�Ȃǂ������N�����܂��BIPA�̓C���L�̓�����}�����A����������肳������ʂ������܂��B

���āA�ŋ߂ł͊���̈�Ƃ��āu�m��IPA���v���}��鎼�������t���e���[�J�[���s�̂���Ă��܂��B�������A���̗l��H�t�ɕύX��������Ƃ����ĊȒP�Ƀm��IPA���������ł����ł͂���܂���B�m��IPA������������ɂ͊���̃|�C���g������A���̓_����������Ɖ������Ȃ��Ǝ��s�ɏI���P�[�X���قƂ�ǂł��B����UV����ɂ����Ẵm��IPA���́A��������Ɣ�ׂĔ��ɓ���ƌ����܂��B ���āA�ŋ߂ł͊���̈�Ƃ��āu�m��IPA���v���}��鎼�������t���e���[�J�[���s�̂���Ă��܂��B�������A���̗l��H�t�ɕύX��������Ƃ����ĊȒP�Ƀm��IPA���������ł����ł͂���܂���B�m��IPA������������ɂ͊���̃|�C���g������A���̓_����������Ɖ������Ȃ��Ǝ��s�ɏI���P�[�X���قƂ�ǂł��B����UV����ɂ����Ẵm��IPA���́A��������Ɣ�ׂĔ��ɓ���ƌ����܂��B

����ł��m��IPA�������߂闝�R�́A�ŏ��ɏq�ׂ��u���Ɛl�̂ɗ^���鈫�e���v�A�u�N�X�㏸�X���ɂ��������ނ̃R�X�g�팸�v�A����Ƃ���������������̂��A�u����Z�p�̃��x���A�b�v�v�Ƃ����_�ő�ϗL�Ӌ`�Ȏ��݂�����ł��B

IPA���g�p����Ƒ�������@�̒����������Ă��傫������i���ɂ͉e�����܂��A�m��IPA�̏ꍇ�́A���ꂪ�����Ɉ���ɏo�Ă��Ă��܂��܂��B�܂�A�m��IPA�ł̈���́A��荂�����x���ł̃}�V�������e�i���X�ɑ���X�L�����K�v�Ƃ���邽�߁A���R�ɎГ��̈���Z�p�̃��x���A�b�v�ɂ��q����Ƃ������_������̂ł��B

���ǂ��G�X�P�[�t�����ł́A���q�l�́u�m��IPA���v�����ʓI�ɃT�|�[�g����ׂ��A��N���Ƀm��IPA�p�������uSK-1�v�����܂����B�uSK-1�v�͂܂��̔����Ԃ�3�����ɂ������Ȃ��ɂ�������炸�A����10�Јȏ�̌���Ńm��IPA�������������Ă��܂��B

���Ђ̎����������T�|�[�g�̓����́A����o���L�x�ȋZ�p�X�^�b�t���e�X�g�ɗ���A���q�l�ƈꏏ�ɋ@�B�̒��������ăm��IPA������������Ƃ������̂ŁA�������������A���q�l�ɂ͍��]�����Ă���܂��B

������@�ɊF�l�̉�Ђł��m��IPA���Ɍ����Đ^���Ɏ��g��ł͂������ł��傤���H

���p��������A���Ђ��S�ʓI�Ƀo�b�N�A�b�v���鎖�����������܂��B |

|

|

|

|

|

No.037 |

�����e�i���X���N |

2009/01 |

|

|

�����܂��Ă��߂łƂ��������܂��B2007�N11���ɃX�^�[�g�������̃R�������V�����N���}���邱�ƂɂȂ�܂����B���N���I�t�Z�b�g�ƊE�̊F�l�̏����ł��Q�l�ɂȂ���M���Ă�������Ǝv���܂��B�X�������肢�������܂��B

���āA�I�t�Z�b�g�ƊE�ɂƂ��Ă͐��X�̃`�������W���҂��Ă���2009�N�B ���N�̃g�����h�ɖڂ������܂��ƁA�u����@�̃����e�i���X�����v�Ƃ����|�C���g�������Ă��܂��B

���̔w�i�ɂ͐��E�I�i�C�̈������s�݂̑��a��ɂ��A�����Ђ��Ȃ��Ȃ��V����Ȃ�������܂��B�]���̈���ƊE�́A����@���ւ��邱�Ƃɂ�萶�Y���̌�������s���Ă��܂������A���͂₻�ꂪ�������ɂȂ�A���ݕۗL���Ă������@��Y����̑S�̂��������āA�o��팸��Y���̌����}�邱�Ƃ��K�{��1�N�ɂȂ�Ɨ\������܂��B

��i�I�Ȉ����Ђł͓�����O�̂悤�Ɏ��s����Ă���_�ł����A�u�����͂܂��܂����ȁ[�v�Ƃ�����Ђ������̂ł́H

�u�s���ɕ����Ȃ����ʂ��ғ��̂Ȃ��ؓ����̌�������v

���N�͂���Ȍ�����̂���`�������čs�������ƁA���ݏ������ł��B

�ڂ����͉c�ƋZ�p���A�{���܂ł��₢���킹���������B

�d�b �F06-6334-7300

E���[�� �F fuchu@sk-liquid.com |

|

|

|

|

|

No.036 |

����Ƌ��ɕω������悤 |

2008/12 |

|

|

2008�N���������̂Ŏt���ɂȂ�܂����B���N�̈���ƊE�͎��ނ̒l�グ���b�V���ƕs�i�C���d�Ȃ��ς�1�N�ƂȂ�܂������A�����Ђ̒��łׂ͖����o�����Ďd�����Ȃ��Ƃ�����Ђ�����܂��B�S�Ă͎�����ǂ݂����r�W�l�X�v�����Ƃ��̎��s�w�͂ɂ�錋�ʂ��Ǝv���܂��B

����s��ł͐��E1�̃A�����J�s��ł́A�C���^�[�l�b�g���L�܂���1995�N�����ɁA�����А��̌������������A1995�N��6���Ђ����������Ђ������ł�3��5000�Ђɂ܂Ō������Ă��邻���ł��B

���{�ł����̗���͋N���Ă���A���̗���͒N�ɂ��~�߂邱�Ƃ��ł��܂���B�]���̃r�W�l�X���f���𑱂���݂̂ł͐����͓���A����ɍ������V�����r�W�l�X�����グ�邱�Ƃ��K�{�̕ϊv�̎��ƂȂ��Ă��܂��B

��ςȎ����ł����A���ꂾ���ɂ�肪���������Ղ�B���N�����{�̈���ƊE�̖��邢������ڎw���āA����グ�Ă����܂��傤�I

���T�C�g���J�n����1�N���߂��܂����B8���ɊJ�n�����I�y�i�r�����p���ĉ������Ɨl�������Ă��āA����������ł��B���N���F�l�̂����ɗ��Ă����v���W�F�N�g���Ă��Ă�������Ǝv���܂��B�ǂ����X�������肢�������܂��B

�ł́A����ƊE�̊F�l�A�����ׂȂǏ�����܂��ʂ悤�A���̂ɋC�����ėǂ��N���N�n�����߂����������I

|

|

|

|

|

|

No.035 |

���w�����R���K���@����ɂ��� |

2008/11 |

|

|

�挎��23���Ɍo�ώY�ƁA�����J���A���̂R�ȍ����ψ���ŁA���w�����R���K���@�i�ȉ��A���R�@�j�{�I�ɉ�������@�č��q���܂Ƃ߂��܂����B���̒ʏ퍑��ɉ����Ă��o���A2010�N�x�̉^�p�J�n��ڎw�����ɂȂ����悤�ł��B

���R�@�Ƃ͊��ւ̒~�ϐ��������A���N��Q��������������N�����\���̂��鉻�w�����ɂ��Đ�����A�������K������@���ŁA1973�i���a48�j�N�ɐ��肳��܂����B�u�V�K���w�����ɂ��Ă͓Ő��ɂ��Ă̈��̐R�����s�Ȃ��A�����o�R���Đl�̌��N�Ȃ������ꂪ���鉻�w�����̐����A�A���y�юg�p���K������B�{�s���_�Ŏg���Ă����������w�����ɂ��Ă͍������S���_�������{����B�v�Ƃ������e�ł��B�����Ƃ��{�s��A���݂Ɏ����Ă����S�_���͂��܂�i��ł��Ȃ��̂�����̂悤�ł����B

����̉��R�@�̉���Ăł͉��w�����ɑ�����S���REACH�i���B�Ŏ{�s���ꂽ���w�����K���j�Ȃǂ̍��ۊ�ɂ��肠�킹�邱�Ƃ�ړI�Ƃ��Ă��āAPRTR���x�AGHS�u���w�����̕��ށE�\���Ɋւ��鐢�E���a�V�X�e���v�̌������A�����A�����ĉ��R�@�Ƃ̈�̓I�ȉ������w�����Ă���悤�ł��B

�O��̃R�����Ŏw�E���܂����u�e���w�����K�����x�̂Ȃ��肪�킩��Â炢�v�����P����A���w�����̗L�Q����[�����Ă������́A���ɑΉ��������i���J�������ŁA���}���ׂ����Ǝv���܂��B �O��̃R�����Ŏw�E���܂����u�e���w�����K�����x�̂Ȃ��肪�킩��Â炢�v�����P����A���w�����̗L�Q����[�����Ă������́A���ɑΉ��������i���J�������ŁA���}���ׂ����Ǝv���܂��B

�������AREACH�K���ɑ��ẮA�ړI�ɏƂ炵�ĉߏ�ȋ`���E���S�����Ǝ҂ɉۂ��Ă���i���ɒ�����Ƃւ̕��S���ߓx�ɂȂ肪���ł��B�j�A����ɂ���ĉ��B�̉��w�Y�Ƃ̍��ۓI�����͂����Ȃ��鋰�ꂪ����Ƃ̎w�E������܂��̂ŁA���R�@�̉���͂��̓_���l�����ꂽ���̂ƂȂ鎖���]�܂�Ă��܂��B |

|

|

|

|

|

No.034 |

���t�ƃI�t�ւ̈Ⴂ�i2�j

|

2008/10 |

|

|

�w���t�ƃI�t�ւ̈Ⴂ�x��2��ڂ̍���́A���̈Ⴂ�ɂ��ď����Ă݂����B

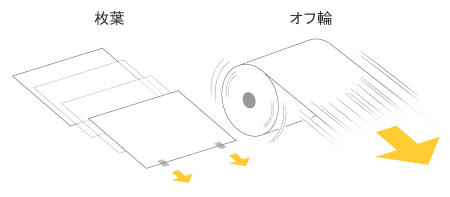

���t�ƃI�t�ւł͈���@�̎d�l���قȂ�̂ŁA���R�A����p���ɂ��Ⴂ������̂����A�ʒi�A�ގ����ɈႢ������킯�ł͂Ȃ��B���X�͓���̍H�����o�Đ������ꂽ�p���t�p�E�I�t�֗p�ƕ�����̂���ŁA�قȂ�̂͗p���̌`�Ԃł���B

�\�ߗp���̋K�i�T�C�Y�ɃJ�b�g����Ă���̂����t�p���B���ς݂Ő��S����1����ɂ��Ĕ[�i�����B����A�I�t�֗p���́w�����x�Ƃ��Ă�A�J�b�g����Ă��Ȃ������������[����Ɋ�����Ă���B���[���̒��S�ɂ͐c�ǂƌĂ�錊���J���Ă���A�������Ƃ̂Ȃ��l�̂��߂ɕt��������Ȃ�w����ȃg�C���b�g�y�[�p�[�x�Ƒz�����Ă��炦��Ηǂ����낤�B

�����ڂ͈قȂ���̂̌��𐳂��Γ������B���������̗p���Ŗ��t�p�E�I�t�֗p��2�킪���݂��邱�Ƃ�����B�Ⴆ�wSK�R�[�g�x�Ƃ�������p�����������Ƃ���ƁA�ގ��͓����Ō`��̑S���قȂ�2�킪�p�ӂ���Ă���킯���B

�i���c���ɂ͖��t��p�A�I�t��p�̗p�������݂��܂��B�j

�ȑO�A�p�����^������g���b�N�̉^�]�肳�w�l�p�����x�w�ۂ����x�ȂǂƌĂ�ŗp������ʂ��Ă������A�m���ɁA���ڈ���Ɍg����Ă���l�ԂłȂ��ƁA���҂̈Ⴂ�Ȃǎl�p�����ۂ����̈Ⴂ�ł����Ȃ��̂��낤�B�������A�������œ����I�y���[�^�[�Ȃ�A�Ⴆ�����̒S���@�B�ł͂Ȃ��Ă��A�p���̈Ⴂ�̈Ӗ����m���Ă��������������B

��҂̈Ⴂ�ɂ́A����@�ւ̎��̑�������قȂ邱�Ƃ��傽�闝�R�ɂ���B

�w�c���x�ƌĂ�鑕�u�ŗp��1��1�������ݍ��݁A������j�b�g�ɗp���𑗂荞�ނ̂����t����B����o�g�������[�̂悤�Ȃ��̂��B����I�t�ւ́A���𑗂�̂ł͂Ȃ��������邱�Ƃň�����j�b�g��ʉ߂�����B�g�C���b�g�y�[�p�[���g�p���鎞�A�y�[�p�[�̎����̂ł͂Ȃ��A��[�����������ăJ���J���J���b�Ƃ��̂Ɠ����B��������ꂽ����������j�b�g��ʉ߂���ۂɒ��������d�g�݂ɂȂ��Ă���B

��҂̈Ⴂ������A�����ƈ�̌��_�ɒB����B���ꂪ�A�O���ŏq�ׂ��w����X�s�[�h�̈Ⴂ�x�ł���B�p����1���Ân���Ă������A��C�Ɉ��������Ă������������R��Ƃ����������邱�Ƃ��ł���B�Ⴆ��Ȃ�A�e�B�b�V���y�[�p�[��1��1�����o���̂ƃg�C���b�g�y�[�p�[���J���J���J���b�Ƃ��̂Ƃł́A��҂̕����f�R�����A�Ƃ������ƂȂ̂ł���B

�I�t�ւ̗��j�͖��t���B����@�̍�������ڎw���Ă����v�҂����̃I�t�ւ̊�{�`���v���t�����̂́A�Ђ���Ƃ���ƃg�C���ł͂Ȃ������̂��낤���H

�ȂǂƑz������̂��y�����B |

|

|

|

|

|

No.033 |

��ރR�X�g�̍팸�ɂ��� |

2008/10 |

|

|

���N�O���瑽���̈������ł́A�u��ރR�X�g�̍팸�v����v�ۑ�ƂȂ��Ă���B���ɍ��N�͌������i�̍����ɔ�����ނ̒l�グ�������Ă���̂ŁA����܂ňȏ�ɃR�X�g�ӎ��͍��܂��Ă���̂ł͂Ȃ����Ǝv���B�����͈�ރR�X�g���팸����ɂ́A�u����ł̈ӎ��O��v�Ɓu���Y���Ȃ�Ȃ���ނ̑I�ʁv��2�������̌�������ƍl���Ă���B����͂���2�_�ɂ��ď��������Ǝv���B

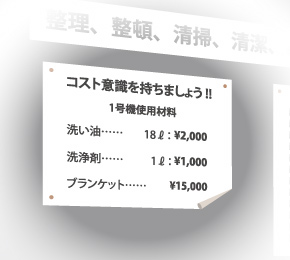

�܂��́u����ł̈ӎ��O��v�����A�������K�₷������Ђł����Ό�������̂́A���ޒS���҂͍����R�X�g�ӎ��������Ă��邪�A���ۂɈ�ނ��g���I�y���[�^�[�̓R�X�g�ӎ��������Ă��Ȃ��Ƃ����P�[�X�B�����Ƃ��Ă͌���̃I�y���[�^�[�Ɉ�ނ̉��i���m�炳��Ă��炸�A����ł͈�ނ͎g������̏�ԂŁA��Ђ̕��j������ނ�ɂȂ��Ă��܂��Ă���ꍇ�������B

�Ⴆ�A���z�Ȉ�ނł���u�����P�b�g�̎s��ł̑���͋e���T�C�Y��8,500�~�A�e�S�T�C�Y��15,000�~�O��B���A���ޒS���҂͉��i�����d�˂邱�Ƃ�14,500�~�A14,000�~�Ƃ������l�������i�ōw�����Ă���Ǝv�����A �ٕ������̂��߂ɑS�Ă̓��̃u������ׂ��Ă��܂��Ƃ���Ƌe�S4�F�@�Ŗ�60,000�~�A8�F�@�Ŗ�120,000�~�̑��Q���o�邱�ƂƂȂ�B�����������o���͂ǂ��ł�����Ǝv�����A�ʂ����Č���̑S�������̑��Q�̑傫����F�����Ă��邾�낤���B �ٕ������̂��߂ɑS�Ă̓��̃u������ׂ��Ă��܂��Ƃ���Ƌe�S4�F�@�Ŗ�60,000�~�A8�F�@�Ŗ�120,000�~�̑��Q���o�邱�ƂƂȂ�B�����������o���͂ǂ��ł�����Ǝv�����A�ʂ����Č���̑S�������̑��Q�̑傫����F�����Ă��邾�낤���B

�u����ł̈ӎ��O��v�Ɍ����Ẳ��P���@�Ƃ��ẮA����Ɉ�ނ̉��i�\��\�肾���A�u���i�̌����鉻�v���s�����Ƃō�ƎґS���̈ӎ������߂���@�������Ƃ����ʓI���Ǝv���B���ЎQ�l�ɂ��Ē��������B

���Ɂu���Y���Ȃ�Ȃ���ނ̑I�ʁv�����A�S���̈����Ђ�K�₵�Ă���ƁA�R�X�g�팸�̂��߂Ɉ������܂��g���o�������A�������Ďg�p�ʂ������Ă��܂�����A���͂����肸�ɃJ���V�E����X�g���b�s���O�̔����������ĈȑO�������܂߂ȃ����e�i���X���K�v�ƂȂ��Ă��܂����蓙�ƃR�X�g�팸�����ڂɏo�Ă��܂����b�������Ύ��ɂ���B�u�����P�b�g�ɂ����Ă��������i���g���o�������̂́A�����p�x�����������߂ɁA�N�ԃx�[�X�ōl����ƃR�X�g���オ��A�����Ĉ���@�̐��Y�������������Ă��܂����Ƃ����P�[�X�����X����B

���̂悤�ɁA�R�X�g�팸�Ƃ����Ă��P�ɒP���̈������i���g���Ηǂ��Ƃ�����ł͂Ȃ��A�u�����Ɉ���@�̐��Y���𗎂Ƃ����ƂȂ��R�X�g���팸�ł��邩�v�Ƃ����_�Ƃ�������ƌ��ɂ߂Ă��玑�ޕύX���s���ׂ����Ǝv���B

�u�t���M�Ȃ�v�Ƃ�����������ʂ�A���ɂ̓R�X�g�̍������i���g��������Ƃ������������ł���ꍇ������B�Ⴆ�A���Ђ̃����O�q�b�g���i�ł���ABC�E�H�b�V���B���̐��܂́A���͂Ȑ��͂��������łȂ��A�O���[�Y�̏����A����ɂ̓S�����[���[������������ʂ����˔����Ă���A�g�p���邱�Ƃɂ���Ԃ̒Z�k�Ɠ����ɁA���[���[�Ɋւ���g���u�����������A���ʓI�ɂ͈���s�ǂ̌����ƈ���@�̍������Y�����\�ɂ���Ƃ�����Γ̐��i���B�R�X�g���������Ă��܂��Ƃ�⍂���Ȑ��܂ł͂��邪�A�R�X�g�ȏ�̌��ʂ����邩�炱��ABC�E�H�b�V���͒��N�ɓn��q�b�g���i�ɂȂ��Ă���̂��Ǝv���B

���̂悤�Ɉ�ނ̃R�X�g�팸�ɂ́A�ڐ�̉��i���ɑ���ꂸ�A�u����g���u���������ł���̂��H�v�u�@�B�̃����e�i���X���Ԃ�Z�k�����A���Y���Ԃ̌���Ɍq����̂��H�v�ȂǁA���_���L���đ����]�������鎖������Ǝv���B

������Ђ����ރR�X�g�팸�ł�����̏ꍇ�́A���Ђɂ������|���Ē��������B�o���L�x�Ȉ���Z�p�҂���Ђ̒S���҂Ƌ��ɃR�X�g�팸�������v���܂��B |

|

|

|

|

|

No.032 |

�����Ȃ�ł͂̈���� |

2008/09 |

|

|

����A���Ђ̒������_�������A��K�₵�A���n�̈����А��ЂŋZ�p�T�|�[�g���s���Ă����B����͂��̎��Ɋ��������Ƃɂ��ď��������Ǝv���B

��A�̈����Ђœ�������Ă������@�̓n�C�f���A���[�����h���嗬�ŁA�����[�r�⒆�����[�J�[�̖k�l�Ȃǂ�����ɑ����Ă���B�����Ƃ��A�k�����C�n��ł͏��X�⑼�̓��{���[�J�[�̈���@���������݂���ƕ����Ă���A�͖w�Ǔ��{�ƕς��Ȃ��Ǝv����B

�ł́A���{�̈���ƒ����̈���ł͉����Ⴄ�̂��낤���H

��������Ԋ��������Ƃ́A ���L����@�̐��ɑ��ď]�ƈ��̐����ƂĂ������Ƃ������ƁB�����Ђ͏��L����@2��ŏ]�ƈ���300���A�ʂ̉�Ђ͏��L����@1��ŏ]�ƈ���200��������Ă����̂ŁA�r�b�N�������B����2�Ђł͏]�ƈ��̂قƂ�ǂ���H���̕���ɂ���A�فX�Ǝ��ƂŎd�����s���Ă����B

���i���������ƁA���{�̍����f�p�[�g��A�p�����u�����h�����̃y�[�p�[�o�b�O����ŁA�ߔN�ł͂���獂����܂�6�����������Ő�������A���{�ɗA�o����Ă��邻�����B

�e�u�����h�����ʉ���}��c�[���̈�Ƃ��ċ������Ă���y�[�p�[�o�b�O�́A�N�X����̍��d�l�ւƕω����Ă���A���Ƃł����Ή��ł��Ȃ����x���ɒB�����������������邻���ŁA��H���ɐl�����������钆���Ȃ�ł͂̈�������ȂƊ������B�i���I�ɂ����{�Ő�������Ă����܂Ƒ��F���Ȃ��A�����̈�����x���̌�����������K��ł������B

|

|

|

|

|

|

No.031 |

���n�X�Ȗ������l�X�y�[�X�n�߂܂� |

2008/08 |

|

|

���N�ɓ���A�������i�����ɂ�������ނ̒l�グ���b�V���ŁA�����Ђ̃R�X�g�A�b�v�͑��X�傫���Ȃ��Ă��܂��B

����ɉ����āA�N�X�i�s���鏭�q���X���͈���ƊE�ɂ����Ă���O�ł͂Ȃ��A�ǂ��l�ނ̊m�ۂ�����u�l�ޓ�v�Ƃ��������o�Ă��Ă���̂ł͂Ȃ��ł��傤���B

�̗p�E��W�����ɂ����܂��ẮA���݁A�����̈����Ђ����l�މ�Ђ̃T�[�r�X����čs���Ă���Ǝv���܂����A���̍ۂɂ�����R�X�g�́A�Ⴆ�Ζ�2�T�Ԃ̌f�ڂ�30���~�ȏ���������Ă��܂��ȂǁA��ύ��z�B�R�X�g�팸����ɍl���Ȃ���Ȃ�Ȃ����ŁA���̓����͌����ėe�ՂȂ��̂ł͂Ȃ��Ǝv���܂��B

�����ŁA�I�t�Z�b�g���.net����V��������Ăł��B

���̓x�A���T�C�g�ł́A���S�����̋��l�X�y�[�X�u�I�y�i�r�v���J�n���邱�Ƃɒv���܂����B

�d�g�݂͊ȒP�B

��Ƒ��i�����Зl�j�͏���̃t�H�[���ɕ�W���e����͂��A���������̂܂܌f���`���Łu�I�y�i�r�v�X�y�[�X�ɃA�b�v�B�����ĕ�W���e�ɋ������������I�y���[�^�[�l���A��Ƒ��̎w��A����ɒ��ڃR���^�N�g�����Ƃ�������ɂȂ�܂��B

���T�C�g�̃A�N�Z�X���������� �Ñ����Ă��Ă���܂��̂ŁA����������Ɨ\�z�ȏ�̌��ʂ����邩������܂���B �Ñ����Ă��Ă���܂��̂ŁA����������Ɨ\�z�ȏ�̌��ʂ����邩������܂���B

�u����ƊE�̎����̗��o�h�~�I�v

���n�X�Ȉ���ƊE��ڎw�����z�[���y�[�W����̂����₩�Ȃ���Ăł��B

�����p�������I |

|

|

|

|

|

No.030 |

REACH�K���ɂ��� |

2008/08 |

|

|

����́A���B�A���ɂ��������̖@���ł���REACH, Registration, Evaluation, Authorisation and Restriction of Chemicals �i���[�`�K���j �ɂ��Đ����������Ǝv���܂��B���̖@���� EU�����ł̖@�����R�c�葱���o�āA2006�N12����EC�K�� �Ƃ��ĉ�����A2007�N6����蔭������܂����B

���̋K���͊����̉��w�����ŔN��1�g���ȏ�g�p���鐻���i�E�A���i�ɑ��āA���̐��Y�ҁE�A���҂��l�ށE�n�����ւ̉e���ɂ��Ē������A���B���w���ɓo�^�E���J���邱�Ƃ��`���Â�����̂ł��B���͌����Ƃ��ăC���^�[�l�b�g��Ŗ������J����܂��B�N�ɂł��o�^�ł���킯�ł͂Ȃ�EU���̊�ƂɌ��肳��A��O�̋Ǝ҂͈���̋Ǝ҂ɓo�^�̑�s���˗����邩�uOnly Representative�v�ƌĂ��@�l�ɑ�s�����邱�ƂɂȂ�܂��B

�Ώە���3����ŁA�o�^����Ȃ����w�����͈���̐����E�A���E�̔����֎~�������邱�ƂɂȂ�܂��B�Ώە���3����̓��A��1,500 ��̕������u���ɍ������O�̂��鉻�w�����v�̔��e�ɓ���Ɛ��肳��Ă��܂��B�����̕����̎g�p�͒��̏��F���K�v�ŁA���̏��F�ɂ��ẮA���̕��������S������荂����֕����ւ̐�ւ�������ł���A���Y�Ɗ�����g�p���s���ȏꍇ�ɂ̂݉��邱�ƂɂȂ��Ă��܂��B����ɂ��̏��F���邽�߂ɂ́A�ʕ����ւ̑�։������̌v�揑�̒�o�����߂��܂��B

EU ���w��������f�B���N�^�[�́@�i�f�B�A�E�n���}���m�́w�����m���Ă����10��4,000��̉��w�����̑S�Ă�1981 �N�ȑO���琻������Ă�����̂ł���B�����́g�����h�����ƌĂ�邪�A����炪�댯�Ȃ��̂ł��邩�ǂ����ׂ邽�߂̃e�X�g�͍��܂łɎ��{���ꂽ���Ƃ��Ȃ��B 1981 �N�ȍ~�Ɏs��ɏo���ꂽ��4,000 ��́g�V�K�h�����Ɋւ��ẮA���悢�f�[�^������x�Ǝw�E���Ă��܂����AEU�Ɍ��炸�A����͓��{�ɂ����Ă������ŁA���i�Ɏg���邢�����̉��w�����̂����L�Q���������A������Ă��镨���͂���قǑ����Ȃ��̂�����̂悤�ł��B

�ȑO�̃R�����ł��w�E���܂������A���{�̉��w�����K���ł���PRTR�AMSDS�AGHS�͊̐S�̗L�Q����s�\���ȏ�A�e���x�̂Ȃ��肪����Â炢�̂ŁA���{�ł� REACH�K���̂悤�ȃA�v���[�`�Ŋ����̉��w�����̈��S���𑁋}�ɖ��炩�ɂ��鎖�A���w�����K����������Ղ��Ȃ�A���w�����̗L�Q����e�Ղɓ���ł���悤�ɂȂ鎖�A�����S�ȕ����̊J���ƒu�����������i����鎖�����҂���܂��B

|

|

|

|

|

|

No.029 |

���t�ƃI�t�ւ̈Ⴂ�i1�j |

2008/08 |

|

|

����͖��t�ƃI�t�ւ̈Ⴂ�ɂ��ď����Ă݂����B

��������������Ђ͐��������邪�A�����œ����I�y���[�^�[���́A���݂͌��̈���@�d�l�ɂ��ẮA���܂藝�����Ă��Ȃ��ꍇ�������悤���B�c�ƃ}���Ƃ��Ĉ�����������Ă��āu�I�t�ւ̈������Ăǂ��ɂ���́H�v�Ƃ����悤�Ȍ����Ⴂ�̎�����Ԃ��Ă��閇�t�I�y���[�^�[�����ۂɑ��݂���B

�����́A���t�E�I�t�ցE�t�H�[���n����̃I�y���[�^�[���W�܂���݉�ɁA�N�ɐ���Q������ �̂����A�����ł́u����@�d�l�̈Ⴂ�v�u�d���̐i�ߕ��̈Ⴂ�v�Ȃǂ̘b��ŏꂪ���ɐ���オ�����肷��B�����āu�ւ��A�I�t�ւ͂���Ȃ�������v�Ƃ������ɁA�ӊO�����Ȋ������҂������̂��B�����̒m�荇���ɖ��t�ƃI�t�ւ̗������o�������I�y���[�^�[�����邪�u���Ĕ�Ȃ���́v�Ƃ����̂������Ȋ��z���������B �̂����A�����ł́u����@�d�l�̈Ⴂ�v�u�d���̐i�ߕ��̈Ⴂ�v�Ȃǂ̘b��ŏꂪ���ɐ���オ�����肷��B�����āu�ւ��A�I�t�ւ͂���Ȃ�������v�Ƃ������ɁA�ӊO�����Ȋ������҂������̂��B�����̒m�荇���ɖ��t�ƃI�t�ւ̗������o�������I�y���[�^�[�����邪�u���Ĕ�Ȃ���́v�Ƃ����̂������Ȋ��z���������B

����̐��E�����l���̎���ɂȂ�A�܂����l�����ŃR�X�g�팸��}��̂���ʓI�ɂȂ����B�i�荞�܂ꂽ�����Ј��ŁA����̈���@����X�^�C�����A���ꂩ��̎���̃j�[�Y�ɂȂ�̂͊ԈႢ�Ȃ��B���̂��߂ɂ́A�قȂ����W�������ɂ��Ă�������w��ł����K�v�����邾�낤�B

����̏��Ђ��l���Ă݂Ă��A�\���͖��t�A�{���̓I�t�ւƕʁX�Ɉ�����邱�Ƃ͍��ⓖ����O�ŁA���ɂ͌��J���y�[�W�𗼎҂ō��킹�Ȃ��Ă͂Ȃ�Ȃ��ꍇ������B���݂���m�邱�Ƃ́A���݂̎d����i�߂��ł������Ɩ𗧂͂��ł���B

����ɓn���ė��҂̈Ⴂ�������Ă݂������A��{�I�Șb�������A�x�e�����̕��ɂ͑ދ��ȓ��e�ɂȂ��Ă��܂���������Ȃ��B����������̃R�����́A���݂��̈Ⴂ��m�邱�Ƃɏd�_��u���Ă���̂ŁA���̓_�͗e�͂��Ă��炢�����B

��1��ڂƂ��ẮA�悸�A��҂̍ő�̈Ⴂ�ɂ��ďq�ׂ����B

����́u�X�s�[�h�v�ł���B

������O�߂��Đ\����Ȃ����A��̓I�Ȑ��������������Ǝv���B

���t�ƃI�t�ւł͗p���T�C�Y���Ⴄ���߁A�����Ȕ�r�͏o���Ȃ��̂����A���t�@�̈�����x��9000�`12000��/ h���x�ł���̂ɑ��A �I�t�ւ�36000�`48000��/h�����ϓI�Ȑ������B �I�t�ւ�36000�`48000��/h�����ϓI�Ȑ������B

�P���ɍl����A�I�t�ւ͖��t��3�{�ȏ�̑��x�Ŏd�������Ȃ���̂ł��邩��A�S�Ă̈�������I�t�ււƈڍs���Ă��ǂ����������A��҂ɂ͈���i���̈Ⴂ�Ƃ������̂����݂���B���̈Ⴂ�͈�����Ȃǂ̋@�B�\���̈Ⴂ���琶����̂ł��邪�A���̘b�͎���ȍ~�ɁB

|

|

|

|

|

|

No.028 |

���[���[���̃|�C���g |

2008/07 |

|

|

���݂̈���@�ɂ̓��[���[�̎�����u���t���Ă���A���[���[���ƕ��s���ĕʂ̍�Ƃ��s�Ȃ������o����̂ŁA��Ɛ����グ����ʓI�ȋ@�\�Ƃ��Ďg�p����Ă��܂��B���ɍŐV�s�̈���@�ɂ����ẮA���������s���ۂ̉�]�X�s�[�h���啝��UP���Ă���̂ŁA����Ȃ鎞�ԒZ�k���\�ƂȂ��Ă��܂��B�������A���[���[�����������݂̂ɗ���̂͏��X��肪����Ɗ����Ă��܂��B

1�ڂ̖��_�͐F�ւ����̃��[���[���ł��B�唼�̈���@�ł͓��F�̎g�p��]�V�Ȃ�����A����ɔ����F�ւ����������܂��B���ɔZ���F����W���F�ɐ�ւ���ꍇ��AOP�j�X���g�p����ۂɂ́A�O�̐F�����[���[�Ɏc��₷���A �������������Ɨ��Ƃ��ׂɃ��[���[���Ɏ��Ԃ�������K�v������܂����A�������Ɏg���铔���������͓����n���܂̐��͂�����Ȃ��ׁA���[���[�̕\�ʂɕt�������C���L��������Ƃ͏o���Ă��A�S�����[�������ɐZ�������C���L�𗎂Ƃ������o���Ȃ��̂������ł��B���ׁ̈A���̈���ɑO�̐F���o�Ă��܂��s�ǂ������Δ������Ă��܂��܂��B�B �������������Ɨ��Ƃ��ׂɃ��[���[���Ɏ��Ԃ�������K�v������܂����A�������Ɏg���铔���������͓����n���܂̐��͂�����Ȃ��ׁA���[���[�̕\�ʂɕt�������C���L��������Ƃ͏o���Ă��A�S�����[�������ɐZ�������C���L�𗎂Ƃ������o���Ȃ��̂������ł��B���ׁ̈A���̈���ɑO�̐F���o�Ă��܂��s�ǂ������Δ������Ă��܂��܂��B�B

2�ڂ̖��_�́A�J���V�E���̕t���ɂ��Ăł��B�������N�A�J���V�E���t���ɂ�郍�[���[�X�g���b�s���O���̃g���u�����������Ă��܂��B�J���V�E���t���̈�Ԃ̌����͈���p���ł��鎖�͊m���ł����A�F�ւ��̏ꍇ�Ɠ������A�����n�n�܂ɂ̓J���V�E���������ʂ������ׁA����������𗊂������[���[���ł̓J���V�E�������[���[�ɒ~�ς��Ă��܂��A���[���[�X�g���b�s���O�������Ă��܂��̂ł��B

�ߔN�̈����Ђł́A�ޗ���̃R�X�g�팸�ɗ͂����Ă��鎖�������A���̒��ł�����ʂ̑������܂̓R�X�g�팸�̃^�[�Q�b�g�ƂȂ�₷���Ȃ��Ă��܂��B�������A�����Ȑ��܂̓��[���[���̎��������Ă��܂��A�l�X�Ȉ���s�ǂ̌���������Ă��܂��܂��̂ŁA���蒼������������A�@�B�̃����e�i���X���Ԃ���������Ƌt���ʂ����肦�܂��̂Ŏ��ނ̑I��ɂ͒��ӂ��K�v�ł��B

���̔��ɁA���͂̍������܂��g�p����ƁA�ꌩ�R�X�g�͏オ�����悤�Ɍ����܂����A���͏��Ȃ��g�p�ʂŃ��[���[�ɐZ�������C���L�𗎂Ƃ������\�ɂȂ�܂��̂ŁA�g�p�ʂ̍팸�Ɛ�Ԃ̒Z�k�A����ɁA�J���V�E���������ʂ��܂܂�Ă���A��p�̃J���V�E�������܂̎g�p�ʂ����炷�����ł��A���[���[�X�g���b�s���O�̖h�~�A�����čŏI�I�ɂ̓��[���[�̌������������@�̐��Y���ɂ��D�e�����y�ڂ��܂��B

���Ђł́A���[���[���Ɋւ��g���u����R�X�g�팸�̂��Y�݂ɂ��ĉ�������ׂɁA���܂̑I�肩����ۂ̈���@���g���Ă̐��f�����X�g���[�V�������s���Ă���܂��B���݂̃��[���[�����@���x�X�g�ł͂Ȃ��ȂƂ������̏ꍇ�́A���C�y�ɕ��Љc�ƋZ�p���܂ł��₢���킹�������B�d�b�F03-3856-5111 |

|

|

|

|

|

No.027 |

���A����UV����Ȃ̂��H |

2008/07 |

|

|

�]��UV����ƌ����Ɠ�������p�b�P�[�W������嗬�ł������A�ߔN�͈�ʏ��ƈ�������UV����@������P�[�X�����ɑ����Ă��܂��B�ł́A���̂��R�X�g�̊|����UV����������Ă���̂ł��傤���H

�ꕔ�Ōi�C�̒������L��ƌ����Ă��钆�A��X�̈���ƊE�͈ȑO�ɑ����Č������������Ă��܂��B�p���̒l�グ�A�������i�̍����ɂ�鏔�ޗ��̒l�グ�ȂǂŐ��i�������オ�����A����e�Ђ̒ቿ�i�������������A��������̔��P���ɔ��f�o���Ȃ��̂����̔w�i�ɂ���܂��B����ł��R�X�g�̍���UV����@������̂ɂ͂���Ȃ�̗��R���������܂��B

- �p���ȊO�̓��ꌴ���ւ̈�����\�B

- ����H�������ɍs����B

- �f���o���[�ł̖_�ς݂��\�B

- �����҂��̃X�y�[�X���팸�B

- �X�v���[�p�E�_�[���s�v�B

- �ϖ��C���ɗD��Ă���B

UV����ɂ��A���t�����l�����Z�[�������������A������Ɏʂ𑝂₷�B�܂��A��Ɖ��P��}��A�ғ����̃A�b�v�ƕs�Ǘ����y�������Ė��ʂȌo����팸����B���̍��ʉ��ƍ�Ɖ��P�Ō��݂̌�������Ŕj���悤�Ƃ��Ă�������Ђ̈Ӑ}���f���܂��B

���ЂƓ������@�œ����d�������Ă��ẮA���i�������������ƂɂȂ�A�܂����̋���������E�����Ă����댯��������܂��B�ߔN��UV����̑����͏�L�̃����b�g���ő���Ɋ������A���ЂƂ̍��ʉ���}�鎖�������c��̎�i�Ƒ����Ă����Ђ������Ă���̂��w�i�ɂ���̂��Ǝv���܂��B

�������A�����b�g������UV����ł����A���R�f�����b�g������܂��B���̓_�ɂ��Ă͂��ꂩ��̃R�����ŐG���ꂽ��Ǝv���܂��B |

|

|

|

|

|

No.026 |

�h���b�p�ƈ���ƊE�̃O���[�o�����ɂ��� |

2008/06 |

|

|

�h���b�p�o���ׁ̈A�R�����̍X�V���x��Ă��܂��܂����B�ǂ����ς݂܂���ł����B

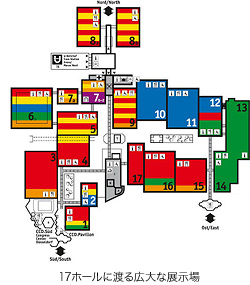

4�N��1�x�̈���̍ՓT�ł���h���b�p�ɍs���Ă��܂����B4���Ԃ̒ʂ������Ȃ��3���~������I�Ƃ�����ςȂ����������܂������A17�z�[��������W�����������j���O�V���[�Y�i��ɂ����߁j�ŕ������A�ŐV�̈��������z�����ė��܂����B 4�N��1�x�̈���̍ՓT�ł���h���b�p�ɍs���Ă��܂����B4���Ԃ̒ʂ������Ȃ��3���~������I�Ƃ�����ςȂ����������܂������A17�z�[��������W�����������j���O�V���[�Y�i��ɂ����߁j�ŕ������A�ŐV�̈��������z�����ė��܂����B

�h���b�p���͊e���̈���W�҂��f���b�Z���h���t�ɏW�܂�A�X�͈��̂��Ղ葛���ɂȂ�܂��B�h���b�p�̓f���b�Z���h���t�̊X���グ�ẴC�x���g�Ȃ̂ŁA�o�X�ⓙ�̂����鏊�ɁA�u�悤�����h���b�p�ցv�Ƃ������L���������Ă���܂��B�W����̌�́A�W�҂��ꓯ�A���s�X�ɏW�܂�A�r�[�����ނ��킵�Ȃ���A�����ł���̂��h���b�p�����ƂȂ��Ă��܂��B

���Ђ̈�s���A���ӊC�O�����Ƃ̗[�H�̘A���ŁA�₩�ȃh���b�p�̕��͋C�i���ė��܂����B

����Ȃ�����̎��ł����A�C�M���X�̎����Ɨ[�H���������A�X���x�j�A�̎��މ�ЁA�|�[�����h�̃��[���[��ЁA���g�A�j�A�̃n�C�f���x���O�̉c�Ƃ�����Q�����鎖�ɂȂ�A������Ƃ���������[���h�J�b�v���n�܂�܂����B�|�[�����h�̈���Z�p�҂Ǝ������̓������@���c�_�����肵�āA���Ђ̋Z�p���y����ł��܂����B���Ђ͊C�O�̑����̍��X�Ǝ�������Ă��܂����A���܂ł͂���A�����J�A�C�M���X�A�C�^���A�A�h�C�c�A�t�����X�Ƃ�������i��������ŁA�����̍��X�͏��߂āB�������A����ƊE�̃O���[�o�������i�ނ��ꂩ��́A���̂悤�ȍ��X�̐l�B�Ƃ������������A�����������肷���[�ȁ[�Ȃǂƍl���[�H�����܂����B

���N�ɂȂ�ƊE�k���̃X�s�[�h���i��ł�����{�̃I�t�Z�b�g�ƊE�B���ꂩ��̎���͎s�����{�����ł͂Ȃ��A���ׂ̒�����A�W�A�S�̂Ɍ����Ȃ���Ɠ��Ђ����ݒ����Ŋ������ł��B

����Ȏ��Ɏx���ƂȂ�̂��A���{�l�̗ǂ��ł���Εׂ��A�f�B�e�[���ɂ������@�ׂ��A�����āu���q�l�͐_�l�ł��v�Ƃ����t���[�Y�ɏے��������{���L�̂����ĂȂ��̐S�B������ɐ��E����̋����Ɠ����Ă������オ���Ă���Ɗ���������̃h���b�p�ł����B ����Ȏ��Ɏx���ƂȂ�̂��A���{�l�̗ǂ��ł���Εׂ��A�f�B�e�[���ɂ������@�ׂ��A�����āu���q�l�͐_�l�ł��v�Ƃ����t���[�Y�ɏے��������{���L�̂����ĂȂ��̐S�B������ɐ��E����̋����Ɠ����Ă������オ���Ă���Ɗ���������̃h���b�p�ł����B

|

|

|

|

|

|

No.025 |

MSDS�EGHS�ɂ��� |

2008/05 |

|

|

����͊�{�I�ȉ��w�����Ǘ����x�̈�ł���wMSDS�x�A�wGHS�x�ɂ��Đ����������Ǝv���܂��B

�uMSDS���x�v�Ƃ́A�Ώۉ��w�������܂܂�鐻�i�𑼂̎��Ǝ҂ɒ���ۂɁA�u���i���S�f�[�^�V�[�g�FMaterial Safety Data Sheet �v�ƌĂ��A���w�����̐����A�댯���A��舵���Ɋւ���������O�ɒ��邱�Ƃɂ��A���w�����̓K�Ȉ��S�Ǘ��ɖ𗧂Ă邱�Ƃ��`���Â��鐧�x�ŁA�@���A���߂Ŏw�肳���MSDS�`���̂��鉻�w�����͖�1500��������܂��B

�uMSDS���x�v��2008/2/4�iNo.010�j�̃R�����Ő��������uPRTR���x�v�����ǖ@�i���艻�w�����̊��ւ̔r�o�ʂ̔c�����y�ъǗ��̉��P�̑��i�Ɋւ���@���j�Ɋ�Â��ē������ꂽ���x�ŁA�����x�̎��{�ɂ�莖�Ǝ҂ɂ�鉻�w�����̎���I�ȍ팸�w�͂𑣂��A���̕ۑS��̎x��𖢑R�ɖh�~���邱�Ƃ�ړI�Ƃ��Ă��܂��B�i�����[�U�[���Ǝ҂͒��ꂽMSDS�̏�炵���APRTR�͏o�̕K�v�f�ł��܂���B�j

MSDS�͍��ە����ɂ����Ă��d�v�ł����A����܂Ŋe���ł��̓��e�Ȃǂ��قȂ��Ă������߁A����ꂵ�����̂ɂ��悤�ƍ��A���e���Ɋ����E���\�����̂��uGHS�v�ł��BGHS�Ƃ̓O���[�o���E�n�[���i�C�Y�E�V�X�e���i���w�i�̕��ދy�ѕ\���Ɋւ��鐢�E���a�V�X�e���j�̗��ɂȂ�܂��B���w�i�̊댯�L�Q���Ɋւ�����𐳊m�ɓ`���A���S�ƌ��N���m�ۂ��A�������Ƃ����ړI�ŁA���w���i�Ɋւ���댯�x����ڂł킩��悤�A���E�I�ɓ��ꂵ����ŕ��ނ��Đ��i�ɊG�i�V���{���}�[�N�j�ŕ\�����鐧�x�ł��B ����18�N12��1���ɂ͓��{�ł����������{����܂����BMSDS�ɃV���{���}�[�N�ŕ\���E�`���̂��镨���͖�640�����A��99�����͐��i�e�탉�x���ɃV���{���}�[�N�ŕ\������`�������镨���ł��B�������A���̐����́u���ׂĂ̗L�Q������Ώۂɂ���v�Ƃ���GHS�̖{���̎�|����l����ƁA���Ȃ��Ɗ�������̂��ۂ߂܂���B ����18�N12��1���ɂ͓��{�ł����������{����܂����BMSDS�ɃV���{���}�[�N�ŕ\���E�`���̂��镨���͖�640�����A��99�����͐��i�e�탉�x���ɃV���{���}�[�N�ŕ\������`�������镨���ł��B�������A���̐����́u���ׂĂ̗L�Q������Ώۂɂ���v�Ƃ���GHS�̖{���̎�|����l����ƁA���Ȃ��Ɗ�������̂��ۂ߂܂���B

�܂��AMSDS�AGHS������̐��x���A���w���i�������E�A���Ǝҁ����ԋƎҁi���H�A�����A�����j������҂Ƃ����ߒ��ŁA��������҂ɓ`����܂ł͋`���Â����Ă��Ȃ��̂ŁA�i�����ԋƎҁ�����҂̏ꍇ�͏����܂��B�j����҂͎�������W�߂Ȃ��Ă͂����܂���B���̏ꍇ�A���e�����I�ȏ�A�e���x�̊֘A�����G�ŗ����ł��Ȃ��̂�����ł��B

�w����҂ɉ��w�i�̊댯�L�Q���Ɋւ�����𐳊m�ɓ`���A���S�ƌ��N���m�ۂ���x�Ƃ������w�����Ǘ����x�̊�{�I�ȖړI�����̎�i�ɂȂ�悤�ɁA����A��I�ł킩��₷�����e�ɐ��x��������邱�Ƃ��]�܂�܂��B�@

���Ђł��A���q�l�i���ԋƎҁ�����ҁj�ɐ��i���Љ���Ē����ۂɁA���i�̃��x���\���A�Z�p�����E�J�^���O�EMSDS�Ȃǂ���댯�L�Q����������Ē����Ă��܂����A���ꂩ������e�ʂŁA���킩��₷���\�L��S���������Ǝv���܂��B |

|

|

|

|

|

No.024 |

���݉�̃X�X�� |

2008/05 |

|

|

���܂��܂Ȉ����Ђ�K�₵�Č�������Ă���ƁA���ԁE�x�ԁE���`�[���Ƃ̈ӎv�a�ʂ��ł��Ă��Ȃ�������A��y�ւ�����Ǝd���������Ă��Ȃ���Ђ����Ƃ���Ɗ����邱�Ƃ�����B

���̌X���́A�I�t�֍H��œ��Ɋ�����̂����A���̗��R�͈ȉ���2������ɂ���̂ł͂Ȃ����Ǝ����Ȃ�ɍl���Ă���B

�i1�j�H�ꂪ�s�s���E�w���痣�ꂽ�n��i�H�ƒc�n���j�ɂ���

�i2�j��㐧�����{���Ă���

�i1�j�͊���蓙�̊W��A�ނ�݂ɏZ��n�ߕӂɌ��݂ł��Ȃ������Ȃ�B�܂��A�I�t�֍H��͍L���~�n��K�v�Ƃ���̂ŁA�ƒ��̓s��������A�ߔN�͍x�O�ɍH����\����̂����ʂɂȂ��Ă���B

�i2�j�͈ȑO�̃R�����ɂ����������A����P���̉����E�Z�[���ɑΉ����邽�߁A����@���t���ғ�������K�v������������ł���B���݂̃I�t�։�Ђ́A2�`3�`�[���̌�㐧�i24���Ԑ��j��~���̂��嗬�ƂȂ��Ă���B

���ꂪ�Ȃ��A�ӎv�a�ʂ̌��R�ɂȂ���̂��H�@���R�͂P�B

�w���݂ɍs���Ȃ�����ł���B�x

�����Ď��̐Ȃɂ���K�v�͂Ȃ���������Ȃ����A�E�ꂩ�痣�ꂽ�ꏊ�ň���H�ׂ��肵�Ȃ���A���i�͌𗬂���@��̏��Ȃ����`�[���̃����o�[�Ƃ������b�����邱�Ƃ́A���ɗL�Ӌ`�ł���Ǝv���B�ܘ_�A�E��ł̓m�[�g�Ȃǂɐ\��������L�����A�K�v������`�B���Ă���Ƃ͎v�����A�H���ł����Ȃ���������Ƙb������A���i�����ɂ������Ƃ�ׂ��Ȃ��Ƃ܂œ`������͂����B

�܂��A���I�y���[�^�[�́A��y�Ɏd����������`�����X�ł�����B�������Ƃ����͔̂��ɍQ���������ꏊ�Ȃ̂ŁA��Ƃ����Ȃ���e�ؒ��J�ɍׂ����Ƃ���܂ŋ�����Ƃ����̂́A���ۖ��Ƃ��Ă͓���B���݉�̐Ȃ́A���I�y���[�^�[���A�����^��Ɏv���Ă��邱�Ƃ��y���畷���o���̂ɁA��D�̏�ƂȂ�B

�����̃I�y���[�^�[���㏉���́A�K�^�ɂ���Ђ��w����߂��Ƃ���ɂ���A�����24���Ԑ����s�Ȃ��Ă��Ȃ������̂ŁA������S�̂ł̈��݉�悭�J�Â���Ă����B���̐Ȃœ����̋^����y�I�y���[�^�[�ɂԂ��A�܂��A���`�[���̃����o�[�Ǝd���̐i�ߕ��Ȃǂ̈ӌ��������ł����B���v���A����Ŋ��������̂Ɠ������炢�M�d�Ȏ��Ԃ������Ɗ����Ă���B

�i1�j��i2�j�̑̐����ł��������Ă��܂��Ă�������Ђł́A�S�I�y���[�^�[���o�����悤�Ȉ��݉�̊J�Â͔��ɓ�����Ƃł���B����ɁA�c�ƕ����ƘA�g���邽�߂ɁA����@���߁A���Ԃ����K�v�����邾�낤�B�������A���̂悤�Ȉ��݃j�P�[�V�������@�\����A����̘A�g���A�b�v���A���̋Z�p�����サ�A�x�N�g������v���A���ʂƂ��ĕ�������ۂƂȂ��Ĉ���i����Nj�����悤�Ȍ��ꔭ�̑�����ʂ����܂��Ǝv���B

���Ȃ��̉�Ђł��A�N�ɐ���A������S�̂ł̈��݉���J�Â��Ă݂Ă͂��������낤���H |

|

|

|

|

|

No.023 |

�u�������̓��d���Ăɂ��� |

2008/05 |

|

|

�u�������̓��d���Ă͈��肵������i�������߂邤���Ŕ��ɏd�v�Ȗ�����S���Ă���B���̕W���I�Ȏd���ĕ��@�́A�u�����ƃu�������̃x�A���[�������Ɏd���Ă���̂����A�u�����≺���̃w�^�����l������0.05mm�����d���Ă� �u�I�[�o�[�p�b�L���O�v�����݂̎嗬�ƂȂ��Ă���B���ɂ���ȏ㍂���d���ĂĂ��܂��ƁA�ԓ_�����_�u��A����Ƀ��[���[�ڂ��o�₷���Ȃ铙�̃g���u���������̂Ő��NG�ƂȂ�B�t�Ƀx�A���[�ɑ��ĒႭ�Ȃ�Ȃ�قǁA�ԓ_��x�^�̒����s�ǂɌq����̂ł����NG�B���d���Ă�100����1mm�P�ʂ̂킸���ȈႢ���A����̍Č��ɉe����^����̂ł���B �u�I�[�o�[�p�b�L���O�v�����݂̎嗬�ƂȂ��Ă���B���ɂ���ȏ㍂���d���ĂĂ��܂��ƁA�ԓ_�����_�u��A����Ƀ��[���[�ڂ��o�₷���Ȃ铙�̃g���u���������̂Ő��NG�ƂȂ�B�t�Ƀx�A���[�ɑ��ĒႭ�Ȃ�Ȃ�قǁA�ԓ_��x�^�̒����s�ǂɌq����̂ł����NG�B���d���Ă�100����1mm�P�ʂ̂킸���ȈႢ���A����̍Č��ɉe����^����̂ł���B

�������A���̏d�v�ȓ��d���ẮA�������̊Ǘ���[���[�������Ɣ�r���āA�y�����ꂪ���ȑ��݂ł���B

���̗��R�̈�Ƃ��āA�V�����_�[�Q�[�W��p�����v�����@�ɂ���Ǝ����͌��Ă���B�V�����_�[�Q�[�W�ł̎d���ẮA�u�����ƃx�A���[�Ƃ̍����̍����v�����Ċ���o�����̂����A�V�����_�[�Q�[�W�͋Ȗʂ̃u�������ɖ���������̂ŁA�����ł��茳�������Α傫�Ȑ��l�̕ω��������Ă��܂��B�v����100����1mm�P�ʂōs�Ȃ��ׁA���x�����Ă����l�����肹���ɍŏI�I�ɂ͌v������߂Ă��܂��p�^�[���������A���̌��ʂƂ��Ďd���Ă̌v�����̂��̂�ӂ��Ă��܂��X���������Ǝ����͍l���Ă���B���ۂɁA�c�ƖK���Z�p�K��̍ۂɋq��Ŏd���ĊǗ��ɂ��Ă悭���₷�邪�A�Ǘ��ӎ����������莝���Ă����Ђ͐�����������Ȃ��B�唼�̈����Ђ́A��L�̂悤�ȗ��R�Ŏd���ĊǗ����牓�̂��Ă���̂��Ɛ�������B

���̖�����������ׂɁA���Ђň����Ă���w�f�W�E�u�����P�b�g�x�Ƃ����p�b�L���O�Q�[�W���Љ�����B���̐��i�́A�d���Ă��u�����ƃx�A���[�̍����̍��Ōv������̂ł͖����A�d���Ă��̂��̂��f�W�^���̎����l�ŕ\��������������B�Ⴆ�A�u����1.95mm+����0.9mm�Ŏd���Ă��ꍇ�A2���̍��v�ƂȂ�2.85mm�ƕ\�������B �f�W�E�u�����P�b�g���g���ƃZ���T�[���u�����P�b�g�ɓ��Ă邾���ŁA�u2.85mm�v�ƕ\�������̂ŁA���肪�ƂĂ��ȒP�B�����āA�u�����P�b�g���g������ł��������ɐ������������Ă���̂ŁA�w�^�������ڗđR�ƂȂ�B�ŋ߂ł́A�x�A���[�������B��Ă��܂��Ă������@����������̂ŁA���̂悤�ȋ@�B�ł͓��Ƀ��[�U�[�ł����Ŏg�p���Ē����Ă��鐻�i���B �f�W�E�u�����P�b�g���g���ƃZ���T�[���u�����P�b�g�ɓ��Ă邾���ŁA�u2.85mm�v�ƕ\�������̂ŁA���肪�ƂĂ��ȒP�B�����āA�u�����P�b�g���g������ł��������ɐ������������Ă���̂ŁA�w�^�������ڗđR�ƂȂ�B�ŋ߂ł́A�x�A���[�������B��Ă��܂��Ă������@����������̂ŁA���̂悤�ȋ@�B�ł͓��Ƀ��[�U�[�ł����Ŏg�p���Ē����Ă��鐻�i���B

�v���ɂ��Ă̖�������������A��͂ǂ��܂ł̃w�^�������Ђ̋��e�͈͂Ƃ��邩�����肵�Ă��܂��Ύd���ĊǗ��͊����B���e�͈͈͂���@��g�p���Ă���u�����ɂ���ĕς��Ǝv�����A�V�i�̏�Ԃ���}�C�i�X0.07mm�ӂ肪���C���ƂȂ�B������Ă��܂����ꍇ�́A������p���̒lj���u�����P�b�g�̌������s�Ȃ��A�K��̍����܂Ŗ߂����ƂŒ����s�ǂȂǂ̃g���u����h�����Ƃ��o����B

�����肵������������o���ׂɂ́A�d���ĊǗ��ɂ��Ă��A�����x�Č������Ē��������B����CMS�����s�������͌������Ă���ꍇ�ɂ́A��������Ƃ����Ǘ����s�Ȃ��A��ɓ������d���Ă̏�Ԃň�����s�Ȃ���悤�ɂ���ׂ����Ǝv���B |

|

|

|

|

|

No.022 |

drupa�i�h���b�p�j2008�Ɍ����� |

2008/04 |

|

|

����ƊE�Ɍg����Ă���l�ł���A�udrupa�i�h���b�p�j�v�Ƃ����W����͂����m�ł��傤�B

�udrupa�v�́A���E1�̋K�͂��ւ����֘A�̑����W����ŁA4�N��1�x�h�C�c�̃f���b�Z���h���t�ŊJ�Â���Ă��܂��B ����ƊE�ɂ́A�uPRINT�i�A�����J�j�v�A�uIPEX�i�C�M���X�j�v�A�uIGAS�i���{�j�v�A�����āudrupa�i�h�C�c�j�v�Ƃ������E4��W�������A�udrupa�v�͂��̒��ł��ő�K�́B����I�����s�b�N�C���[�ɊJ�Â���鎖����A�u����E�̃I�����s�b�N�v�Ƃ��Ă�Ă���A����̈���E�̌��ƂȂ�V�Z�p�����\������Ƃ��āA���E�����璍�ڂ���Ă��܂��B ����ƊE�ɂ́A�uPRINT�i�A�����J�j�v�A�uIPEX�i�C�M���X�j�v�A�uIGAS�i���{�j�v�A�����āudrupa�i�h�C�c�j�v�Ƃ������E4��W�������A�udrupa�v�͂��̒��ł��ő�K�́B����I�����s�b�N�C���[�ɊJ�Â���鎖����A�u����E�̃I�����s�b�N�v�Ƃ��Ă�Ă���A����̈���E�̌��ƂȂ�V�Z�p�����\������Ƃ��āA���E�����璍�ڂ���Ă��܂��B

drupa�̗��j�ł����A������57�N�O��1951�N�ɁA�����̃n�C�f���x���O�Ђ̃V���e�����x���O�В��̒̌��A��1��ڂ��J�Â��ꂽ�����ł��B���Ȃ݂ɁA���́u�h���b�p�v�Ƃ������t�ł����A�h�C�c��̃h���b�N�i����j�ƁA�p�s���i���j�����킹������Ƃ̂��Ƃł��B

���N�͑�14��ڂƂȂ�drupa�̔N�ŁA5��29������2�T�Ԃɂ킽��udrupa2008�v���J�Â���܂��B���\�����ɂ��ƁA���ʐς́A�O���16���u����17���u�Ɋg��A�Q����Ƃ�18,000�Ђ�\�肵�A50�N�̗��j�̒��ōő�K�͂̃C�x���g�ɂȂ邻���ł��B

�ߋ�3���drupa������ƁA95�N�́uCTP drupa�v�A2000�N�́u�f�W�^�� drupa�v�A2004�N�́uJDF drupa�v�ƌĂ�܂����B����́u�C���N�W�F�b�gdrupa�v�ɂȂ�Ɨ\�z����Ă���A�e�Ђ̐V�@��̊����x�����ڂ���Ă��܂��B

���́A����ƊE��20�N�ȏ�g����Ă��܂����A���̃h���b�p�Ŕ��\�����V�Z�p�ɂ�����������Ă��܂��B����́A�ǂ̂悤�ȐV�Z�p�ɏ��荇����̂��A��������Ɋy���݂ɂ��Ă��܂��I

|

|

|

|

|

|

No.021 |

���낻��A�����ł��傤 |

2008/04 |

|

|

�������i�̒l�オ�肪�~�܂�Ȃ��BYahoo�Łu�A���������i�v�ƌ������ăg�b�v�ɏo�Ă���_�������̃f�[�^�ɂ��ƁA���N2008�N2���̌������i��1�o�����i159L�j92.7�h���B��N��2007�N��2����55.08�h���Ȃ̂ŁA ����1�N�ԂłȂ��68.5%���㏸���Ă���B ����1�N�ԂłȂ��68.5%���㏸���Ă���B

�Ζ��x�[�X�̍ޗ����ʂɎg�p�������ƊE�͕K�R�Ƃ��Ă��̏㏸�̔g�Ɋ������܂�Ă���B����݂̃C���L���[�J�[�̐l�Ԃƍŋߘb�������A��N����Ƃ̎v���Œl�グ�����s�������A���̌���������i�͏オ�����ŁA���ۂ͍ēx�l�グ���K�v�ŁA���Ђ̏o�����f���Ă���Ƃ̂��Ƃ��B

����Ȓ��A����̃R�����ŏЉ�����̂��A�A�����x�[�X�̐��܁u�G�R�E�I�b�V���v�B���Ђ�1996�N���̔����Ă���X�C�X���̐��܂ŁA���ł�12�N�̎��т������A�S���̈����ЂŎg�p���Ē����Ă���B

�Ζ��n���܂Ƃ͈Ⴂ�A�A�����x�[�X�̐��܂Ȃ̂ŁA�I�y���[�^�[�̌��N�ɂ��₳�����A�H����̏L�����}���A���ꉺ���ɗ���Ă��܂��Ă����������𐫂����̂ň��S�Ƃ����A�����ʂ�G�R�Ȑ��܂��B �Ζ��n���܂Ƃ͈Ⴂ�A�A�����x�[�X�̐��܂Ȃ̂ŁA�I�y���[�^�[�̌��N�ɂ��₳�����A�H����̏L�����}���A���ꉺ���ɗ���Ă��܂��Ă����������𐫂����̂ň��S�Ƃ����A�����ʂ�G�R�Ȑ��܂��B

���̐��i�͊G��̉�Ƃ���B�ɂ��l�C�ŁA�S���̈����ЂɌ������āA�l�̉�Ƃ���B��������������郆�j�[�N�ȑ��݁B�L���̂����Ζ��n�̃N���[�i�[�ƈႢ�A���炩�ɑ̂ɗǂ��Ǝ������ł���A�Ƃ̕]�����Ă���B

�Ȃɂ��A��Ԃ̖��͂͌��ޗ����A���ł���Ƃ������ƁB���ꂩ��͊����Ă����Ζ��ƈႢ�A�����Ɍ��肪�Ȃ����߁A�l�グ�̐S�z����Ȃ��B���ی��݂̉��i��12�N�O�̔��������ƑS�������ł���B

�Ζ����i���g���A���ꂩ�疈�N�̂悤�ɕ������ޒl�グ�̂��m�点�Ɍ��{������������A�������A�����̐��܂Ɉڍs���āA�S�ɂ��̂ɂ��₳�������������̂͂��������낤�H

���낻��A�����ł��傤�I |

|

|

|

|

|

No.020 |

PFOA��PFOS�ɂ��� |

2008/04 |

|

|

�ŋ߁A���А��i��PFOA�i�p�[�t���I���I�N�^���_�j�܂��́APFOS�i�p�[�t���I���I�N�^���X���z���_�j�������Ƃ��Ďg�p����Ă��Ȃ����Ƃ̏Ɖ�𑽂������Ă܂��̂ŁA���̏�����肵�āAPFOA�APFOS�Ƃ͂��������ǂ̂悤�ȕ������ɂ��Đ����������Ǝv���܂��B

����2��ނ̕����́A���w�\���I�ɒ�����ɕ���8�̒Y�f���q���ׂĂɃt�b�f���q���������Ă���A���[�ɃX���z���_��(PFOS)��J���{���_��(PFOA)�����������\����L���邱�Ƃ���A�������ł͂Ȃ��A����L�@�n�}���e���Ƃ�������Ȑ���������܂��D ���̗�������A�ގ����������܂߂ē��p�i�ɂ������g���Ă���A���̗p�r�͊E�ʊ����܁i���܁j�A�����܁A�ł��t���Ȃ��t���C�p��(���i���F�e�t�����A�V���o�[�X�g�[��)�A���̃R�[�e�B���O�A�h���X�v���[(���i���F�X�R�b�`�K�[�h)�A�Ԃ̃��b�N�X�C�������H�̃��C���R�[�g�i�S�A�e�b�N�X�j�A�h���ܓ��Ƃ��ĕ��L���g�p����Ă��܂��B ���̗�������A�ގ����������܂߂ē��p�i�ɂ������g���Ă���A���̗p�r�͊E�ʊ����܁i���܁j�A�����܁A�ł��t���Ȃ��t���C�p��(���i���F�e�t�����A�V���o�[�X�g�[��)�A���̃R�[�e�B���O�A�h���X�v���[(���i���F�X�R�b�`�K�[�h)�A�Ԃ̃��b�N�X�C�������H�̃��C���R�[�g�i�S�A�e�b�N�X�j�A�h���ܓ��Ƃ��ĕ��L���g�p����Ă��܂��B

����PFOA��PFOS�Ƃ��������́A�����I�ȏ�g�p����Ă����ɂ��ւ�炸�A�ߔN�A�l�ԁA�����ɑ��鍂���X�N�i�����A�Ɖu�n��Q�A���B��Q�A��V����Q�j���m�F����Ă���A���E�I�Ɏg�p�K�����������Ă��܂��B

PFOA��PFOS�̍ł��傫�Ȗ��́A�����ŕ�������\�͂��S�������A�����~�ϐ��������ł��B���̎c�����L�@���������ł��ƁA�����͊����ŕ������čs���܂����A����2�̕����́A���Ƃ��������֎~����Ă��A�ߋ��ɐ������ꂽ�����i�v�Ɏ��R�E�Ɏc�����A���A�H���A����ʂ��āA�Ăъg�U��������ł��낤�����Ă��܂��B�����A���݂ł͐������[�J�[�����Y�𒆎~������A�S�̂̐��Y�ʂ͑啝�Ɍ������Ă��܂����A����2�̕����͊������猟�o���ꑱ���Ă��܂��B

�����Ō��o����Ă���PFOA��PFOS�̌��ƌo�H�����i�K�ł͉Ȋw�I�ɉ𖾂��邱�Ƃ��o���Ȃ��ׁA�����̕����͊��S�Ɏg�p�֎~�Ƃ͂Ȃ��Ă��܂��A�e���ō팸�𑣂��K���������Ă��܂��B �����Ō��o����Ă���PFOA��PFOS�̌��ƌo�H�����i�K�ł͉Ȋw�I�ɉ𖾂��邱�Ƃ��o���Ȃ��ׁA�����̕����͊��S�Ɏg�p�֎~�Ƃ͂Ȃ��Ă��܂��A�e���ō팸�𑣂��K���������Ă��܂��B

EU�ł�PFOS�K��������AEU���։^�э��܂��Y�Ɛ��i�̎w��ܗL�ʂ��ő�0.005%�ƌ��܂��Ă��܂��B�k���̃X�g�b�N�z�������ł͎c�����L�@��������(POP��)�Ƃ���PFOS���lj���Ă���Ă��܂��B�A�����J�ł�EPA�i�č����ی�ǁj������̏B�ň�����������PFOA���e�Z�x���߂�����œ����Ă��܂��B���{�ł́A����Ď����w�����i���R�@�j�Ɏw�肳��Ă��܂��B

����W�ł͎ʐ^���Ńv���Z�X��Y�ƓI�ʐ^�R�[�e�B���O�ȂǂŎg�p����Ă���悤�ł����A���А��i�S�i���܁A���������j��PFOA�APFOS���ܗL���Ă��鐻�i�͂���܂��A���Ђ̕��j�Ƃ��āA����̐��i�J���ł�PFOA ����т��̑��̉��w�����Ŋ�����l�Ԃ̑̓���PFOA �ɕ�������\�������錴���́A�g�p���Ȃ��悤�ɂ��čs�������ƍl���Ă���܂��B |

|

|

|

|

|

No.019 |

�ڎw��90�_ |

2008/04 |

|

|

�������Ŗ�10�N�ԓ����Ďv���m�������Ƃ�����B

����́u�����100�_���_�͕s�\�v�Ƃ������ƁB

�̂�������l�K�e�B�u�Ȕ����Ő\����Ȃ����A�����䖝���ēǂݐi�߂Ă������������B

�������ł͌��{�����Q�l�ɂ��ĐF�����킹�Ă����B�������������܂ł��Ȃ����Ƃ����A���{���Ƃ͐F���A�뎚�E�E���̗L���Ȃǂ�\�߂��q�l�Ɋm�F���Ă��炢�AOK������������������ł���B

�Ƃ��낪�A���{������������@�Ɩ{����̈���@�͈قȂ邱�Ƃ������B����@�̋@�킪�Ⴄ�ƁA�����悤�ɐF��\�����邱�Ƃ�����̂��B

�܂��A���킦���E���킦�K���ł��܂��F���o���Ȃ����Ƃ�����B���킦���͐Ԃ����������A���킦�K���͐Ԗ���}�������Ȃ�Ă����̂͂悭����b�B�Б������{�ɍ��킹��A��������͓��R�A���{���ƈقȂ��Ă��܂��B

���������l�̂��Ƃ������A�쓮���iG���j�������Ă����쑤�iM���j���Y���Ă��܂����ƂȂǂ͑��X����B

���̂悤�ȏꍇ�A

- 2�҂̒��Ԃɍ��킹��

- �d�v�Ȗʁi�\���E�L���ʂȂǁj�𒆐S�ɍ��킹��

�Ȃǂ̑[�u�����B

���{�ƑS�������͕s�\���Ƃ��Ă��A�ǂꂾ�����{���ɋ߂Â��邱�Ƃ��o���邩���A�I�y���[�^�[�̘r�̌������ƂȂ�̂��B

�������{�Ɛ�������100�_���_��ڎw���Ƃ�����A����̓x�ɔł��f�[�^����쐬����������C���L��ύX������ƁA�����ɂ͖c��Ȏ��ԂƔ�p���|�����Ă��܂��B�����āA�Ⴆ��������s�����Ƃ��Ă��A���{�ƑS�������悤�ɂ͈���o���Ȃ����낤�B������10�N�Ԃ̃I�y���[�^�[�����Łu�����͊������v�Ǝv�������Ƃ�1�x����Ƃ��Ȃ������B

�����Ŕ��z�̓]�����B

100�_��ڎw���̂ł͂Ȃ��u�����Ɍ��_�ޗ������炷���v�ƍl����悤�ɂ�����ǂ����낤�B �l�K�e�B�u�v�f���|�W�e�B�u�ɕϊ�����̂��B �u�����ɂ��v�ƌ�����ƁA�l�̓E���U��������v���b�V���[�Œׂ��ꂻ���ɂȂ����肷�邪�A�u�Ȃ�ׂ��}�C�i�X�v�f�����点�v�Ȃ�����\�Ŗڎw���₷���B�ڎw���ׂ���90�_��Ȃ̂ł���B �l�K�e�B�u�v�f���|�W�e�B�u�ɕϊ�����̂��B �u�����ɂ��v�ƌ�����ƁA�l�̓E���U��������v���b�V���[�Œׂ��ꂻ���ɂȂ����肷�邪�A�u�Ȃ�ׂ��}�C�i�X�v�f�����点�v�Ȃ�����\�Ŗڎw���₷���B�ڎw���ׂ���90�_��Ȃ̂ł���B

�}�C�i�X�ޗ������炷�y��ɂ́A����@��������̊����A��Ɉ��̍������ɕۂƂ������Ƃ���������B

�Ⴆ��

- ����I�ȃO���[�Y�E�J���V�E�������A���[���[�����Ń��[���[��Ԃ����肳����B

- �����x�v�Ȃǎg�p���Ȃ���E�������Ǘ����A�C���L�E���̕i����ۂB

- �����������肳���邽�߂ɁAH�t���ʑ��u�ŊǗ�����A�z�@�����I�ɐ��|����A�����̃`�F�b�N�E�������}���ɍs�Ȃ��B

�ȂǂȂǁB90 �_��ڎw����ŁA��芸������70�_�͊m���Ɏ���悤�ȗp�ӂ����Ă��������B����70�_�������q�ׂ������̃����e�i���X�E���Ǘ��Ȃ̂ł���B����ޗ����[�J�[�́A����70�_���R���X�^���g�Ɏ�邨��`���ׂ̈ɑ��݂��Ă���ƌ����Ă������B�����炱�������B����������K�₵�����ɂ́A�v�]�⎿��̐����ǂ�ǂ�Ԃ��ė~�����B

�����āA�c���20�_�́c

����̓I�y���[�^�[����̘r�Ɋ|�����Ă���̂ł��I |

|

|

|

|

|

No.018 |

���[���[�����T�[�r�X��ʂ��� |

2008/03 |

|

|

��N���瓖�Ђł̓��[���[�����T�[�r�X���J�n���Ă���B���͈���I�y���[�^�[�o�g�Ȃ̂ŁA���i�̉c�Ɗ����ɉ����āA���[���[�����T�[�r�X�̃����o�[�Ƃ��Ă����������Ă���B����@�̃S�����[���[�̌����ڈ��́A�C���L���O����1�N�A�������ł͔��N�ƂȂ��Ă���B����I�Ȍ������s��Ȃ��ƁA�C���L�⎼���������������[���[��`���Ȃ��ׂɁA�C���L�̓]�ڕs�ǂ≘��A�S�~�̕t�����̖�肪��������B�������A�����ɂ͎��Ԃ�������A1���j�b�g�̌����ōŒ�2���Ԃ��₷�̂�����B�X�ɁA���j�b�g�����̐��|�����܂߂�Ǝ��ۂɂ�3�`4���Ԃ������Ă��܂��A����@��4�F�@�Ȃ��1���A8�F�@�Ȃ��2���@�B���~�߂č�Ƃ��s�����ƂƂȂ�B�����܂ł��Ȃ��A�����Ђ�1���@�B���~�߂邱�Ƃ͑傫�Ȑ��Y���X�Ɍq����B�����ŁA�T���Ȃǂ��q�l�̋��Ԃ𗘗p���ă��[���[������Ƃ��s����̂��A���Ђ̃��[���[�����T�[�r�X�ł���B

��Ƃ̗���Ƃ��ẮA���[���[���O���������[���[���������j�b�g�����̐��|�����[���[�g�ݍ��݁��j�b�v�������������Ƃ�������Ői�s���A���v���Ԃ�2�l��Ƃ�1���j�b�g4���ԑO��ƂȂ�B�|�C���g�ƂȂ�̂͋����[���[�����̕����ŁA�����[���[�ɒ~�ς����O���[�Y��J���V�E���������A���Ђ̃O���[�Y�����[�o�[�ŔO����ɖ����A�����[���[���V�i���l�Ɏd�グ�Ă���g�ݍ���ł���B ����ɂ��A���[���[�X�g���b�s���O���̃g���u�����啝�Ɍy�������Ƃ��q�l����D�]�Ă���B ����ɂ��A���[���[�X�g���b�s���O���̃g���u�����啝�Ɍy�������Ƃ��q�l����D�]�Ă���B

�܂��A�j�b�v�����ł��f�W�j�b�v���g���������s���Ă���B�f�W�j�b�v���g�p���邱�ƂŃj�b�v�����̎��Ԃ��]���̔����ȉ��ɗ}�����A�Ȃ������m�œI�m�Ȓ������o����̂ŁA��Ƃ����鑤���y�����A���q�l�ɂƂ��Ă����ԂŃ`���[�W������Ɣ�Ⴍ�Ȃ�̂Ŋ��Ă���B

���[���[�����̎d���͈���@�̎~�܂�T���ɓ��邱�Ƃ������̂ŁA�x���o��]�V�Ȃ�����Ă��܂��B�������A���[���[�����ł̖K��́A���i�̉c�ƖK��́u���q�l�Ήc�Ɓv�Ƃ������W�ł͂Ȃ��A��������l�Ƃ��ăI�y���[�^�[����B��1�����߂�����̂ŁA���ɂƂ��Ă͋M�d�ŗL�Ӌ`�Ȏ��ԂƂȂ��Ă���B

���Ђ͈������Ɋւ�鐻�i�L�������Ă���A���[���[���������o�[���S���I�y���[�^�[�o�g�ȈׁA���[���[���������Ȃ���A���q�l����l�X�ȓ����̖��_�����₳��A���̈��ɑΉ����Ă���B��������[���[�����T�[�r�X��ʂ��āA���q�l�̈���Ɋւ��Ă̓����̖��_���������鑍���I�ȃT�|�[�g����ڎw���ē��X�̕������Ă��������Ǝv���B |

|

|

|

|

|

No.017 |

�����e�i���X�Ɛ��Y�� |

2008/03 |

|

|

�ߔN�A�����b�g��Z�[����������O�̐��̒��ɂȂ�A�������ł́A�����[���ɒǂ��āA�ڂ̑O�̗\����������鎖�ɏW�����Ă���̂����Ǝv���܂��B�m���ɁA����Ƃ��Ă͈���@���ǂꂾ���ғ����邩�����Y�������コ���A��Ђ̔���Ɨ��v�Ɍq����܂��B�������A����@�̉ғ��������Nj����邱�Ƃ͖{���ɉ�Ђ̃����b�g�ƂȂ�̂ł��傤���H�l�Ԃ����ɂ͑̂��x�߂���A�P�A����̂��K�v�Ȃ̂Ɠ������A����@������I�ȃ����e�i���X���K�v�ł��B���̂悤�Ȏ��������ƁA�u���Ɏ��Ђł͒�������e�i���X�����{���Ă��邵�A�����e�i���X�̏d�v�����������Ă���v�Ƃ̔��_���L�邩�Ǝv���܂����A�����g�����T�̂悤�ɑS���̈����Ђ�K�₵�Ċ�����̂́A�����e�i���X�̏d�v���𗝉����āA��������e�i���X�����{���Ă����Ђ͈ӊO�ɏ��Ȃ����̂��Ƃ������B���̂悤�Ȕw�i������A����͂����ƈ���@�������Ăق����Ƃ̊肢�����߂ăR�����������Ă��܂��B

�������Ƃ��Đ��Y�����グ�鎖����ł����A����̍��蒼����@�B�̏C�U��Ƃ������]�v�ȏo����o���Ȃ��������ɑ�Ȏ��ł��B�N�Ԃ̏C�U��̓���ׂ�ƁA���ɂ͂������˔��I�Ȍ̏���L��Ǝv���܂����A�o����A���R�ɖh����g���u���������߂��ɏ��̂ł͂Ǝv���܂��B�Ⴆ�Β���I�ɋ����܂��̓O���X�A�b�v��ӂ������ɂ��}�V���g���u���Ȃǂ́A��������Ɛ������L����̂ł��B

����̐ӔC�҂�o�c�҂̗��ꂩ��l����ƁA�Ζ����ԓ��ɋ@�B���~�߂ă����e�i���X���s�����ɋ�����R�������邩������܂��A����g���u���𖢑R�ɖh�����߂ɂ��A�����������e�i���X���d���̈�Ƃ��đ����Ăق����Ǝv���܂��B �����ăI�y���[�^�[�̊F����ɂ́A�����ƈ���@���ɂ��Ăق����Ƒi�������B�Ⴆ�A�����̈��ԂɊւ��Ă͒���I�ɃI�C���������Ԃ�����B����͎����ŋ�J���Ď�ɓ��ꂽ�Ƃ����ӎ��������Ă��邩�炱���̍s�����Ǝv���܂��B����Ɠ����悤�ɁA����@�͉�Ђ���^����ꂽ���ł����A�����̋����ݏo���Ă�����ȃc�[���ł��B�����������ӎ��������Ĉ���@�Ɛڂ���悤�ɂȂ�A���R�ƃ����e�i���X����낤�Ƃ����C���N��A���̌��ʁu����g���u���̌����v�A�u����i���̌���v�A�����āu���Y���̌���v�Ƃ����A��Ђɂ������ɂ��v���X�ɂȂ鑊����ʂɌ��т��Ǝv���̂ł��B �����ăI�y���[�^�[�̊F����ɂ́A�����ƈ���@���ɂ��Ăق����Ƒi�������B�Ⴆ�A�����̈��ԂɊւ��Ă͒���I�ɃI�C���������Ԃ�����B����͎����ŋ�J���Ď�ɓ��ꂽ�Ƃ����ӎ��������Ă��邩�炱���̍s�����Ǝv���܂��B����Ɠ����悤�ɁA����@�͉�Ђ���^����ꂽ���ł����A�����̋����ݏo���Ă�����ȃc�[���ł��B�����������ӎ��������Ĉ���@�Ɛڂ���悤�ɂȂ�A���R�ƃ����e�i���X����낤�Ƃ����C���N��A���̌��ʁu����g���u���̌����v�A�u����i���̌���v�A�����āu���Y���̌���v�Ƃ����A��Ђɂ������ɂ��v���X�ɂȂ鑊����ʂɌ��т��Ǝv���̂ł��B

����@�̒�������e�i���X�B�܂��͈���A���J�ɁB������s���Ă݂ĉ������B |

|

|

|

|

|

No.016 |

�R�[�q�[�u���C�N |

2008/03 |

|

|

���̃R������S������̂�4��ڂƂȂ�A�����o�[�B���l�^�T���ɋ�J�����n�߂Ă���悤�ł��B����Ȏ���������1�l�B����͈���̘b���痣��A������ƃR�[�q�[�u���C�N�Ƃ������ŁA�X�^�[�o�b�N�X�R�[�q�[�̘b�����悤�Ǝv���܂��B

�����̓X�^�[�o�b�N�X�R�[�q�[�̑�t�@���ł��B�����X�ŃX�^�o�̓X������ƁA�����������Ȃ邵�A�����d�������A�X�^�o�őł����킹���o������Ȃǂ͂ƂĂ��K���ɂȂ�܂��B

�X�^�[�o�b�N�X�͒P�ɃR�[�q�[�����������Ƃ��������ł͂Ȃ��A�������ȃC���e���A��ԁA���炪�s���͂����]�ƈ��A���X�Əo�Ă���CD��}�O�J�b�v���̊֘A�O�b�Y�������S�n�悢�C�����ɂ����Ă���邵�A�]��1�t150�~���������e�C�N�A�E�g�R�[�q�[�s��ɑ��āA�{�ȏ��1�t350�~�ł����q�l���Ăэ��ރu�����h���m��������ЂƂ��Ă����h�̔O������Ă��܂��B

����Ȏ������A��T�̓o���N�[�o�[�ɏo���B�z�e���ɓ������ăe���r������ƁA�X�^�o�ɂ��Ă̑f���炵���j���[�X����э���ł����̂ŁA���̏����ĊF����ɏЉ�悤�Ǝv���܂��B

�A�����J�E���V���g���B�̃^�R�}�Ƃ����X�̃X�^�o�ɖ����ʂ��A�i�}���[�E�I�[�X�l�X����i55�E�����j�͐t������20�N���O���犳���Ă���A�ŋߎ厡�ォ��̑��@�\���Ђǂ��ቺ���ڐA���K�v�Ɛ鍐����܂����B�ʏ�͉Ƒ��̒��ňڐA�ɓK������^�C�v��������̂ł����A�ޏ��̏ꍇ�͉^�����N���K�������A��ʂ��瑟��҂�T�����ƂɂȂ�܂����B�������A�K������̑������h�i�[��T���o���͎̂���̋ƁB�A�i�}���[����͂ƂĂ���������ł��܂��������ł��B

����Ȃ�����A�����A�i�}���[����̃R�[�q�[������Ă���X�^�o�̏����]�ƈ��̃A���_�[�\�����A���C�̂Ȃ��A�i�}���[����ɋC�t���A���������ɋ����ׂ����������܂����B�Ȃ�ƃA�i�}���[����ׂ̈ɁA�����̊̑����K�����邩�e�X�g�ɍs���Ă݂��A�Ɠ����������ł��B

�����Đ�����A�����̂悤�ɃA�i�}���[�����̃R�[�q�[�𗊂ނƁA�A���_�[�\�����Ƃт���̏Ί�ŁA�u�K���������I�v�Ɠ`���������ł��B2�l�͂��̏�Ŏ����荇���ă��������Ƌ����o���������ł��B �����Đ�����A�����̂悤�ɃA�i�}���[�����̃R�[�q�[�𗊂ނƁA�A���_�[�\�����Ƃт���̏Ί�ŁA�u�K���������I�v�Ɠ`���������ł��B2�l�͂��̏�Ŏ����荇���ă��������Ƌ����o���������ł��B

�����Ă��̎�p����T��3��11���ɃV�A�g���̕a�@�ōs���A�A���_�[�\������̉E�̊̑����A�i�}���[����ɖ����ɈڐA�����B���̃j���[�X�́u�X�^�o�̏]�ƈ������j���[�ɂȂ��f���炵���v���[���g�����q�l�ɒI�v�Ƃ��đS�ĂŃj���[�X�ƂȂ�܂����B

���邢�j���[�X�����Ȃ�����ƊE�ł����A����Ȍ��C���o��j���[�X���ǂ����̂ł��ˁI

�j���[���[�N�^�C���Y �E�F�u��

http://www.nytimes.com/2008/03/04/us/04barista.htm |

|

|

|

|

|

No.015 |

�Ζ��n�n�܁i���܁j�̊댯���A��舵���ɂ��� |

2008/03 |

|

|

����́A���܂̎听���ł���Ζ��n�n�܂̊댯���ɂ��Đ����������Ǝv���܂��B

�Ζ��n�n�܂́A��ɃK�\�����A�����A�y���ɑ���������̂����w�������Đ�������܂��B

��ނɂ���ĕ����͂��Ȃ�قȂ�܂����A���ł����ʂ�������Ƃ��Ă͊������i�������ċC�̂ɂȂ鐫���j�A�R���A���n���i������n�����鐫���j�̎O���������܂��B

��ʓI�ɗL�@�n�܂̊댯���Ƃ��Ắw�Ёx�Ɓw���ŁA�畆�h���x������A�w�Ёx�͊������ƉR���ɁA�w���ŁA�畆�h���x�͊������Ǝ��n���ɊW������܂��B

�悸�w�Ёx�ɂ��Ăł����A�R���t�̂��甭��������C�����Ό��ɂӂ�ĉ��シ�錻�ۂ����Ƃ����A���C�������N�����Z�x�ɒB�����Ƃ��̉t�̂̉��x�����Γ_�Ƃ����܂��B

���Γ_��30�������̂��̂����ΐ������A30���ȏ�100�������̂��̂��R�������Ƃ����A�Њ댯���̍������̂͏��h�@�ɂ��댯���Ǝw�肳��A�������舵���ɂ��ėl�X�ȋK�����݂����Ă��܂��B���ΐ��t�̂͏��h�@�ő�4�ނɊY�����A�X�Ɉ��Γ_��21�������̂��̂͑�1�Ζ��ށA21���ȏ�70�������̂��̂͑�2�Ζ��ށA70���ȏ�200�������̂��̂͑�3�Ζ��ނƕ��ނ���܂��B

�A���A�n�܂�����z�ɂ��݂��ꍇ�͈��Γ_���Ⴂ���x�Œ�����ꍇ������ׁA����w�̒��ӂ��K�v�ɂȂ��Ă��܂��B

���Ɂw���ŁA�畆�h���x�ɂ��Ăł����A�n�܂��畆��S���ɕt�������ꍇ�A���̎��n���ׂ̈Ɏh����p���N�����A�����������t�����J��Ԃ���邱�ƂŔ畆�̎��b�������ĉ��ǁA�ЂсA����������N�������A�玉����ʂ��đ̓��ɐN�����Ă����܂��B�܂��A���̊������ׂ̈ɁA���C�ƂȂ��Čċz�̍ۂɔx����l�̂z������A���e�ʂ���ƒ��ŏǏ���N�����ꍇ������܂��B�̓��ɋz�����ꂽ�n�܂ɂ�钆�łƂ��ẮA�}���Ɩ����̕a����܂��B�}�����ł͍��Z�x�̏��C���z�������ꍇ�ɋN����A�ꎞ�I�ɔ]��_�o�̋@�\�������Ė�����Ԃ�����܂��B�����ċɂ߂ĔZ�x�������ꍇ�ɂ͈ӎ��s���A���S���鎖������܂��B�������ł͒�Z�x�̏��C���ԋz�������ꍇ�ɁA�_�o��Q�A���ɁA�߂܂��A�̏�Q�Ȃǂ��N�����l�������܂��B

�Ζ��n�n�܂̒��Ŋ댯���Ɋւ���@�߂̈�Ƃ��ėL�@�n�ܒ��ŗ\�h�K���i�L�@���j������܂��B�L�@�n�܂��A�܂��͎�舵���ۂ̌��N��Q��\�h���邱�Ƃ�ړI�Ƃ��Ă���A�n�ܒ��ł̊댯���̂���54��ނ̗L�@�n�܂��w�肳��Ă��܂��B�L�Q���̒��x�̂��傫�����̂���A��1��`��3��ɋ敪����Ă���i���Ζ��n�n�܂ő�1��Ɏw�肳��Ă�����̂͂���܂���B�j�A�L�@���̋K��͗v�_��������ƈȉ��̒ʂ�ɂȂ�܂��B

- �q���Ǘ��̐��d�K�肵�Ă���n�܂���舵���ꍇ�A���ƋK�͂ɂ��q���ψ���i�������S�q���Ǘ��ҁ@���j��݂���B

- ���Ǘ��d��1��`��3��ɉ����āA�r�C�ݔ��A���C�ݔ���݂���B

- ��ƊǗ��d��Ə�ɁA�n�܂̐l�̂ɋy�ڂ���p�A���ӎ����A���}���u���f������B��Ɗ��Z�x�̑�����`���t����B

- ���N�Ǘ��d�ی��̒��p�A����I�Ȍ��N�f�f���`���t����B

��Ɗ������S�ȏ�Ԃɕۂɂ́A�������܁i�����w���i�j�̊댯�����\���ɗ������āA�ׂ������ƂƎv�����Ƃł��@�߂Ȃǂ̋K���������Ǝ���č�Ƃ���̂��ł���ł���Ǝv���܂��B���Ђɂ����܂��Ă��A�����������i�Ɋ܂܂�鉻�w�����Ƃ��̈��S������Ă������ɓw�߂Ă��������Ǝv���܂��B |

|

|

|

|

|

No.014 |

�e���V�������� |

2008/03 |

|

|

�I�t�ֈ���ŏd�v�ȃ|�C���g�́H�Ƃ����悤�Ȃ��Ƃ��ꂽ���A�����́u�e���V�����v�Ɠ����邱�Ƃɂ��Ă���B

�ܘ_�A�u�������v�u���[���[��ԁv�u�u�����P�b�g�v�ȂǑ��ɂ���ȗv�f�͂���B���邪�A����Ȓ��ł������͐悸�u�e���V�����v��������B

��������u�����P�b�g���w�E����ޗ����[�J�[�͑������A�e���V�����Ɍ��y����l�Ԃ͂��܂肢�Ȃ���ۂ�����B

�������̕s��ƌ����A����ȂNJG����̃g���u�������ł��邪�A�e���V����������������ƂȂ���Ă��Ȃ��ƁA������܂萸�x�A�V���̔����ȂǗl�X�Ȃ��ƂɈ��e�����y�ڂ��B�l�Ԃ̐g�̂Ō����Ί̐S�v�́u���v�̕����ɊY������ƌ����邩������Ȃ��B

�e���V�����́A�u�C���t�B�[�h�i����������h���C���[�o���܂Łj�v�u�N�[�����O�v�u�E�F�u�i�܂�@�j�v��3�����̃o�����X�Œ��������B��̓I�Ȑݒ�l�́A�@��⎆�̋җʂȂǂɂ��قȂ�̂ł����ł͐����o���Ȃ����A�Ƃɂ���3�҂̃o�����X���d�v�ł���B

�C���t�B�[�h�����߂���ƃV��������������A�E�F�u���ア�Ɛ܂�Y�����������肷��B�K�Ȑݒ�͌o���œ��Ă��������Ȃ����A�o���̏��Ȃ����I�y���[�^�[�́A�e���V�������d�v�����Ȃ��X��������悤�Ɏv����B���Ȃ��Ƃ�����u�����P�b�g���C�ɂ�����ɂ́A���ӂ𒍂��ł��Ȃ����낤�B

�x�e�����I�y���[�^�[�ɂ́u������O����v�Ǝ����Ă��܂����������A�������̃R���������̃I�y���[�^�[���ǂ�ł�����A����͏����e���V�������C�ɂ��Ă��炢�����B���s���̎����K�ȃe���V�����Ńs���ƒ����Ă���ƁA������܂萸�x���ƂĂ����肷��B���Ɉ�̑O�̃I�t�@�̓e���V�����������S�Ď蓮�ł���̂ŁA�F�X�Ƒ��삵�Ă݂āA���E�җʕʂ̓K�ȃe���V������T���Ă��炢�����B

�Ō�ɗ��Z���Љ�B

�e���V�������グ��ƃV���������A������Ǝ����֍s���Č������Y����B����ȁA���܂��o�����X�����Ȃ���ԂɂȂ������́i�����łȂ�₷���j�A�V�����������Ă���ӏ��̃K�C�h���[���[�[�Ƀe�t�����e�[�v��K���e�[�v�������Ă��炢�����B�������邱�ƂŎ��̒��������肵�A�����e���V���������߂ɂ��Ă��V������������Ȃ�ꍇ������B��x�����Ă݂ĉ������B |

|

|

|

|

|

No.013 |

�X�v���[�p�E�_�[�̑I����@ |

2008/02 |

|

|

�����̖��t����ł́A���ڂ��u���b�L���O��h�~���邽�߂ɃX�v���[�p�E�_�[��������ɐ����t����K�v������B�����C���L�̊��������͎_���d���^�ƌĂ�A��C�ƐG��邱�Ƃɂ���Ċ�������d�g�݂ɂȂ��Ă���B�p�E�_�[�̖����́A�ςݏd�˂�ꂽ������̊Ԃɓ��荞�݁A��C�̗���錄�Ԃ����o�����ŃC���L�̊����𑣐i�����鎖�ł���B

�p�E�_�[�ɂ͗l�X�Ȏ�ނ����邪�A�I��̃|�C���g�͑傫��������2����B

1 �ڂ̃|�C���g�͗��q�T�C�Y�B���q�T�C�Y�͈�ʓI��15�ʂ���50�ʂ܂ł���A�œK�ȃT�C�Y�̑I���͎g�p����p���̌��݂ɂ���čl����Ɨǂ��B�Ⴆ�A0.1mm�ȉ��̗p�������C���Ɉ������̂ł����15�ʁB0.2mm�ʂ܂ł̎����������̂Ȃ��20�ʂ��x�X�g�B ��������������Ȃ��30�ʈȏ�̃p�E�_�[��I�Ԃ��Ƃŗ��ڂ�̃g���u���𖢑R�ɖh�������o����B ��������������Ȃ��30�ʈȏ�̃p�E�_�[��I�Ԃ��Ƃŗ��ڂ�̃g���u���𖢑R�ɖh�������o����B

��{�I�ɂ́A�������ɂׂ͍��ȗ��q�A�������ɂ͑e�����q���g�p���ׂ������A���q���e���Ȃ�ɘA��ĕ\�ʂ̃U���U�������c��₷���̂ŁA�i�����d�v������������ɂ͂Ȃ�ׂ��ׂ��ȗ��q��I�ԂƗǂ��B�Ƃ������ŁA�p�E�_�[�̗��q�T�C�Y�͗p���̌��݂���ɂ��āA�p���̎�ނ����G�����l�����Ĕ��������鎖�������߂���B

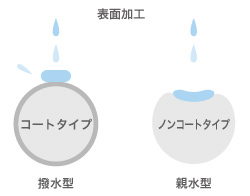

2 �ڂ̑I��|�C���g�̓p�E�_�[�̕\�ʉ��H�̗L���B�p�E�_�[�͎�ɃR�[�g�^�C�v�i�����^�j�ƃm���R�[�g�^�C�v�i�e���^�j�ɕ�����A�R�[�g�^�C�v�͐��ɗn���ɂ����A�m���R�[�g�^�C�v�͐��ɗn���₷�����������B���ݎg�p���Ă���p�E�_�[���ǂ���̃^�C�v��������Ȃ���A�R�b�v�̐��Ƀp�E�_�[������Ƃ����ɔ��f���o����B�R�[�g�^�C�v�͐��̏�ɕ������܂܂̏�Ԃ����A�m���R�[�g�^�C�v�͂����ɗn���Ė����Ȃ��Ă��܂��B

���̐��Ƃ̑����̓u�����P�b�g�c��ƃf���o���[��ɗ��܂����p�E�_�[�ɑ傫���e������̂Ŋo���Ă����Ăق����B �Жʋ@�ŗ��ʂ̈�����s���ɂ͈���@��2��ʂ��K�v������A���ʂ̈�����s�����ɂ͐�s�ʂ����������ɕt�������p�E�_�[���u�����P�b�g�Ɏc���Ă��܂��B���̎��A�m���R�[�g�^�C�v�̃p�E�_�[���g�p����Ɣł���u�����P�b�g�ւƓ`��鎼�������p�E�_�[��n�����Ă���u�����c��̔�����}���邪�A�R�[�g�^�C�v�̃p�E�_�[�͐��ɗn���Ȃ��̂ŁA���̂܂܃u�����P�b�g�Ɏc���Ă��܂��B �Жʋ@�ŗ��ʂ̈�����s���ɂ͈���@��2��ʂ��K�v������A���ʂ̈�����s�����ɂ͐�s�ʂ����������ɕt�������p�E�_�[���u�����P�b�g�Ɏc���Ă��܂��B���̎��A�m���R�[�g�^�C�v�̃p�E�_�[���g�p����Ɣł���u�����P�b�g�ւƓ`��鎼�������p�E�_�[��n�����Ă���u�����c��̔�����}���邪�A�R�[�g�^�C�v�̃p�E�_�[�͐��ɗn���Ȃ��̂ŁA���̂܂܃u�����P�b�g�Ɏc���Ă��܂��B

�܂��f���o���[��ɗ��܂����p�E�_�[�͎��C�Ƃ̊W���[���A�m���R�[�g�^�C�v�̃p�E�_�[�͎��C�̉e������ł܂�₷���A�����{�^�����̎��̂������Ă��܂��B����ɑ��āA�R�[�g�^�C�v�̃p�E�_�[�͎��C�̉e���͂قƂ�ǎ��A�f���o���[��ł��ł܂炸�A�{�^�������̂������Ȃ��B

�R�[�g�^�C�v�ƃm���R�[�g�^�C�v�̑I���́A�g�p����@�Ǝd�����e�ɂ���Ă����܂��ɕ������B�Ⴆ�Η��ʐ�p�@�ł���Ύd���̂قƂ�ǂ�1�p�X�Ȃ̂ŁA�u�����c��̐S�z���Ȃ��A��̓{�^�����ɒ��ӂ���Ηǂ��B�Ƃ������ŁA�R�[�g�^�C�v��I�����邱�Ƃ������B����Ƃ͋t�ɁA�Жʋ@�ŏ��2��ʂ��悤�ȏꍇ�ɂ́A�u�����c����ɗ͖��������߂Ƀm���R�[�g�^�C�v�����E�߂������B�ǂ����I�ԂƂ��Ă��A�{�^�����Ɋւ��Ă͏��܂߂Ȑ��|���s�Ȃ����ʼn���o����̂ŁA�u�����c��̑��D��ɍl����ׂ����Ǝv���B

�ǂ���̃^�C�v���I�т���Ȃ��Ƃ����ꍇ�́A���Ԃ̐��\���������n�[�t�R�[�g�^�C�v�����E�߂ł���B����̓p�E�_�[�\�ʂ̔����𝛐��R�[�g�������̂ŁA��C���̎��C�ɂ͋����������̂��̂ɂ͎ア�����������Ă���B

�ȏ�̂悤�Ƀp�E�_�[�̑I��ɂ́A���q�T�C�Y�ƕ\�ʉ��H�ɒ��ӂ��čs�Ȃ����Ƃ��g���u���y���̋ߓ��ƂȂ�B

���Ђł̓R�[�g�^�C�v�A�m���R�[�g�^�C�v�A�n�[�t�R�[�g�^�C�v�̃p�E�_�[����葵���Ă���A�p�E�_�[�֘A�̃g���u���ɑ��ēI�m�ȃA�h�o�C�X�ƁA��������Ƀ}�b�`�����p�E�_�[�̑I�������`�����Ă���܂��B�P�ɗ��ڂ���łȂ��A�g�p�ʂ̍팸�A����ɂ͌�����̉��P�܂ł����͂����Ē����܂��̂ŁA���ⓙ������܂����炨�C�y�ɂ��₢���킹���������B |

|

|

|

|

|

No.012 |

�F |

2008/02 |

|

|

����������ƊE�Ɍg����Ă��钆�ŁA�u�F�v�Ƃ������t�͑�Ϗd�v�ȗv�f��1�ł��鎖�͌����܂ł�����܂���B

�ł́A�u�F�v�Ƃ͈�̂ǂ̂悤�ɕ\������Ă���̂ł��傤���H����ɉ������{�F��CMYK�i�V�A���E�}�[���_�E�C�G���[�E�u���b�N�j��4�F�ŁA��������ɗl�X�ȐF���Č�������Ă��܂��B�܂��A�e���r�Ȃǂ̃��j�^�[�ł�RGB�i���b�h�E�O���[���E�u���[�j�̌��̎O���F�ɂ��g�ݍ��킹�ŕ\�����Ă��܂��B

�����������i�ڂɂ��������̖w�ǂ�CMYK��4�F����\���i�ŋ߂ł�6�F��7�F�����݁j����Ă��܂����A����̏ڍׂ�m��Ȃ��l�ɂƂ��Ă͎ʐ^�W���̎G������������4�F�ōČ�����Ă���Ȃ�ĐM�����Ȃ����Ƃł��傤�I���Ɏ������̋ƊE�ɓ���܂ł͒m��Ȃ�������l�ł��B

�����ŁA����͎��ۂɐF�Ƃ͂ǂꂾ���̎�ނ����݂��A�ǂ��\�����邩���ȒP�ɐ����������Ǝv���܂��B�Ⴆ�A�N�����w������ɑ̌����Ă���Ǝv���܂����A�u���F�v�̊G�̋�Ɓu�F�v�̊G�̋��������Ɨ��_��u�ΐF�v�ɂȂ�܂����A���̊����ɂ���Ă͗l�X�ȗΐF�������ɏo���オ��܂��B���̏o���オ�����F�𐔒l�I�ɕ\�����@�Ƃ��ă}���Z���F�̌n�Ƃ�����������܂��B����̓A�����J�̔��p����҂ł���A���o�[�g�E�}���Z���iAlbert H. Munsell�A1858-1918�j�ɂ���ĐF�Ƃ����T�O���n���I�Ɉ������߂ɍ��o���ꂽ���ŁA�u�}���Z���\�F�n�v���邢�́u�}���Z���E�J���[�E�V�X�e���v�ȂǂƂ������Ă��܂��B

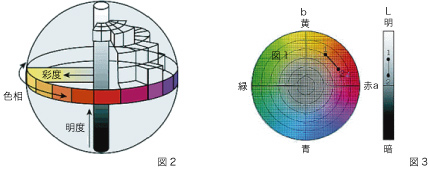

�}���Z���F�̌n�ł͐F��3�����͐F���E���x�E�ʓx�Ƃ���Ă���A�F���͐ԁiR�j�A���iY�j�A�iG�j�A�iB�j�A���iP�j�̊�{�F�Ɖ��ԁiYR�j�A���iGY�j�A�iBG�j�A���iBP�j�A�Ԏ��iRP�j�̒��ԐF�̍��v10�F�ɕ�������Ă��܂��B�i�}�P�j

���x�͍ł����邢����10�A�ł��Â�����0�Ƃ��ĐF�̖��邳��\���A�ʓx�͐F�̖������ʐF��0�Ƃ��ĐF�̑N�₩���̓x�����ɂ�萔����傫�����Ă������ƂŐF�̑N�₩����\���܂��B

����3�������܂߂Ď��o�I�ɐ}�������̂��u�}���Z���F���́v�ƌĂ����̂ŁA�n���V�̂悤�ȋ��̂̌`�����Ă��܂��B�i�}2.3�j

���̂悤�ɁA�����ĐF�͊��o�݂̂ɏ]��������̂ł͂Ȃ��A���������A���l���\�Ȉ�̕\���v�f�ƌ�����̂ł��B

����i���̊Ǘ���i�̈�Ƃ��Ĉ�̑O�͎�ɔZ�x�v���p�����Ă��܂������A���݂ł͂���ɉ����ĐF�ʌv�i�������F�v�j���ŊǗ������Ђ������Ă��Ă��܂��B����͐}3�ɂ���l�ɉ�����a���A�c����b���A���S�̑O���L����ݒ肵�A���ꂼ��̒l�ŐF�̐��l���iLab�l�ƌ����܂��B�j���A�F�̖ʂ���i����O��Ǘ�����̂ɗD��Ă��܂��B

���܂ŊF����̒��ɂ��������Ȃnjo���ŁA�u������ƐF���Ⴄ��Ȃ��`�I���������Ԗ���}���āI�v�ƌ�����悤�Ȍo�����������Ǝv���܂����A�����������l�l�̊��o�ɂ�����F�̈Ⴂ���F�ʌv��p����A������Ɛ��l�ŕ\�������ł��A���̐��l�ɒ����ɍČ����邱�Ƃ��\�Ȃ̂ł��B

�F�X�ȊG�̋���g���Ė����̐F�����̂Ɠ����ŁA����ł���������ŗl�X�ȐF�����o�������o���܂��B�����āA���ꂼ��̐F�͂�����Ɛ��l���iLab�l�j���邱�Ƃ��\�ł��B��{�I�ɂ͌��{�i���e�j�ɑ��Ē����ɍČ����鎖���v���X�}���̖����A�����ċ`���ł����A����������A�����̒�������łǂ�ȐF�ɂ��\��������Ƃ����ʔ���������Ǝv���̂ł��B����̖ʔ����A�v���X�}���ł��鎖�̖ʔ����͂����ɂ���̂����m��܂���B

�����p�}�F�t���[�S�Ȏ��T�w�E�B�L�y�f�B�A�iWikipedia�j�x��� |

|

|

|

|

No.011 |

�H��Ή��̂����� |

2008/02 |

|

|

�����s�@�̋@�����ŃA���E�S�A�́u�s�s���Ȑ^���v�̖|����������W���[�i���X�g�̎}�A�~�q����̃��|�[�g��ǂB�Y�Ɗv����̉��ΔR���i�Ζ��A�ΒY�A�V�R�K�X�j�̑�ʎg�p�ɂ��A�����l�ނ͑�C���ɔN��72���g���̓�_���Y�f����o���Ă���A�n���̐X�ѐ��Ԍn�ƊC�m���z���o����31���g����啝�ɏ���A���R�̃o�����X�����킵�Ă��܂��Ă���B���̗]��ȓ�_���Y�f����C���ɗ��܂�A�����̒n�����g���̌����ƂȂ��Ă���A�C���㏸�ȊO�ɂ��A�n���P�[����䕗�̋��剻�A�k�ɂ�O���[�������h���̕X���n���C�ʏ㏸���n�܂��Ă���B�n�����g���ɂ��Y�Ɗv���i��ʓI�ɂ�1760�N�`1830�N�j�ȑO�̉��x���n���̕��ω��x��2�������Ȃ��Ă��܂��ƁA�n�������}���ɕς��A�u�Q�삪������v�u�}�����A��������v�u���s�����L����v���̖��Ɍq�����Ă��܂��B����100�N�Œn���̉��x�͊���0.74���オ���Ă��܂��Ă���̂ŁA�c��̖�1.3���㏸��h�����߂ɁA�l�ނ͑傫�ȕ����]�������Ȃ���Ȃ�Ȃ��Ƃ�����|�̃��|�[�g�������B

��X����ƊE���A�n�����g���ɂ͉����ꏭ�Ȃ���e�����y�ڂ��Ă���Ǝv���B

�������ł͐Ζ��x�[�X�̏��ޗ����g�p���Ă��邵�A�d�C�͑�ʂɎg���Ă��邵�A�n���̎��̂��āA�����p���ɂ��Ĉ�����s���Ă���B����A��_���Y�f���ʂɔ������A��_���Y�f���z�����Ă����Ɉ�����s���Ă���Ƃ���������B

����ɑ��Ĉ���ƊE�͉������ׂ����H

�����͈�̃A�C�f�A�Ƃ��āA�H��̗Ή����Ă������B

���{�S���̈���H��̉�����Ή����A�ǖʂ�Ή����A���ԏ���Ő��ɏo������A����_���Y�f���ǂ�ǂ�z�����Ă����B����H��S�̂����d�l�ɂ��Ă��܂��I�Ƃ����A�C�f�A���B

������N����Ή�������āA����Ή�����ǖʗΉ��܂œ��{�ɂ���Ή����@�͑S�Ē�ďo����̐��𐮂�����B

����Ɏ^�����ĉ������������ꍇ�́A��������B��Ђ̗\�Z�ɍ������œK�ȍH��Ή��������v���܂��B |

|

|

|

|

|

No.010 |

�uPRTR�v�ɂ���

|

2008/02 |

|

|

��{�I�ȂƂ��납�畜�K�������ŁA���w�����Ɋ֘A����@�K���A���x�ɂ��āA�悸�́uPRTR�v�ɂ��Đ����������Ǝv���܂��B

�����ɔr�o���ꂽ���w�����A�Ⴆ�Δ_��Ȃǂ́A�Q���쏜�Ȃǂ̃����b�g�ƁA�g��������Ɛl�̌��N��Ԍn�ɗL�Q�ȉe���^����f�����b�g�̗��ʐ��������Ă��܂��B���̃f�����b�g���u�����X�N�v�Ƃ����܂��B�@

���̃����b�g�ƃf�����b�g�̃o�����X���l���Ȃ���u�����X�N�v���������Ȃ�悤�ɉ��w�������g�p���邱�Ƃ��A�u���X�N�Ǘ��v�Ƃ����܂��B�܂��A�吨�Ń��X�N�Ǘ����l���邱�Ƃ��u���X�N�R�~���j�P�[�V�����v�Ƃ����܂��B

PRTR�iPollutant Release and Transfer Register�F���w�����r�o�ړ��ʓ͏o���x�j�Ƃ̓��X�N�R�~���j�P�[�V�����̓���Ƃ��Đ��x�����ꂽ���̂ŁA�u�g�p���Ă͂����Ȃ��v�Ȃǂ̋K���I�Ȑ��i�͂����Ă��܂���B�����X�N�������w�����i435����w��j�̔r�o�팸�Ɏ��g��ł������߂ɂ́A���̏o���_�Ƃ��āA�ǂ̂悤�ȉ��w�������A�ǂ�����A�ǂ̂��炢�A���i��C�E����E�y��Ȃǁj���֔r�o����Ă��邩�i�r�o�ʁj�A�p�����ȂǂƂ��Ĉړ����Ă��邩�i�ړ��ʁj��c�����A��{�I�ȏ������ׂĂ̊W�҂ɊJ���A���L���邱�Ƃɂ��A�s���̊Ď��̂��Ɗ�Ƃ̎���I�ȍ팸�w�͂𑣂����Ƃ�ړI�Ƃ��Ă��܂��B��Ƃ̔r�o�E�ړ��ʂ́A���璲���E�c�����ēs���{���ɓ͂��o�邱�ƂɂȂ��Ă��āA�r�o�E�ړ��ʂ�c��������@�͍��ɂ���ă}�j���A�����쐬����Ă��܂��B

�������̂��鐧�x�Ǝv���܂����A�������̖�������܂��B

- �s���{���ɓ͂����āA�J���ΏۂƂ����̂́A�ŏI�I�ȏW�v���ʂ̐��l�i�o�o�A�ړ��ʁj�����ŁA��Ƃ��Ƃ̐��l�͊J���������Ȃ���Γ���o���Ȃ��B

- ���l�̌����s�����Ƃ͓���B

- �c�������̂́u�r�o�ʁv�A�u�ړ��ʁv�����ł���A�u�g�p�ʁv�ɂ��Ă͔c������Ȃ��B

- �N�ԂP�g���i�����̂���12�����ɂ��Ă�0.5�g���j�ȏ��舵�����Ǝ҂ɉۂ����A���K�͎��Ǝ҂�ƒ납��̔r�o�ɂ��Ă͖Ə�����Ă���B

- ������܁i�����E�ʊ����܁j�Ȃǂ̗L�Q���w�������ƒ납��r�o����Ă���B

�����̏����͂�����̂́APRTR�̂��������̖ړI�ł���u���X�N�R�~���j�P�[�V�����v�ɂ��Ă͊�ƂƂ��ė��悵�čs���ׂ����ƍl���܂��B

���ЂƂ��܂��ẮAPRTR�Ŏw�肳�ꂽ435����܂߂āA���I�Ɋ����X�N�����炩�ɂȂ����������ɂ��Ă͗��悵�Ďg�p�팸�܂��͒�~�����āA�u�����X�N�v�̏��������w�����ł̐��i�J����Nj����čs�������Ǝv���܂��B |

|

|

|

|

|

No.009 |

�Ód�C |

2008/01 |

|

|

���͖��t����̃I�y���[�^�[��9�N�Ԍo�����܂������A���N�~��ɂȂ�ƐÓd�C�ɔY�܂���Ă��������v���o���܂��B���ł͈�����ނ�c�ƂƂ��ē��{�S���̈����Ђ�K�₵�Ă��܂����A�����̈����Ђ��~�̐Ód�C�ɂ͋�J�����Ă��܂��B

�Ód�C�̃g���u���Ƃ��Ĉ�Ԃɋ�������̂������܂��͔r���s�ǁB����͍�Ǝ��Ԃ̃��X�Ɍq����A�������ɂ͗p�����s�����Ă��܂���������܂��B�o���L�x�ȃI�y���[�^�[�͂ǂ��ɂ�������������Ƃ��o���܂����A�~��̐Ód�C�͌���̑傫�ȕ��S�ƂȂ��Ă��鎖�ɂ͊ԈႢ����܂���B

�u����ȐÓd�C�̌y�����@�́H�v�ƕ������ƁA�����́u�܂��͉����R���g���[���ł��I�v�Ɠ����Ă��܂��B

�������̓K���Ȏ��x��55���O��ŁA���ꂪ���̓K���l���L�[�v���Ă��邩�̏��܂߂ȃ`�F�b�N����B����u���x�̌����鉻�v���d�v�ɂȂ�܂��B�K���l���L�[�v�o���Ă���ꍇ�͂���ȏ�̉����͖��p�B���x���グ��Ώグ��قǐÓd�C�̔����͖����Ȃ�܂����A�C���L�̐����̕ω���@�B�̕��H���̕��Q���������Ă��܂��̂ŁA��肷���ɂ͒��ӂ��K�v�B�����A���x���K���l�����傫��������Ă���̂Ȃ�A������̐�����o�������2�d�V���b�^�[�ɂ���Ȃǂ̉��P���K�v�ƂȂ�܂��B

����������̐ݒu���̑��z�̔�p���������ɐÓd�C�������������B�܂��́A�t�B�������̈���œK�����x�̊����ł��Ód�C���������Ă��܂��Ƃ����ꍇ�́A���d���ʂ̂��郍�[�v�̐ݒu�������߂��܂��B

���Ђ͐Ód�C����������ׂ̉����킩�珜�d���[�v�܂ŗl�X�ȏ��i����葵���Ă���܂��B���x�̌����鉻�ɂ́u�f�W�^�������x�v�v���s�b�^���ł����A�����Ód�C�������������ꍇ�́A�u�Ód�h�~���[�v�v�V���[�Y�������߂��܂��B

���i�̐������ݒu���@���A�h�o�C�X�v���܂��̂ŁA�Ód�C�ɂ�����̏ꍇ�́A��������B

�d�b�F03-3856-5111

mail�Fkiryu@sk-liquid.com |

|

|

|

|

|

No.008 |

24���ԑ̐��ƒ��� |

2008/01 |

|

|

���݁A�I�t�ւ̈����Ђ�24���ԍ�Ƃ����{���Ă���Ƃ��낪�����B

����̓I�t�ֈ���@���u�働�b�g�v�u�Z�[���v�ɑΉ����Ă��邱�Ƃ��A�傫�ȗv���̈�ɂȂ��Ă���A�Ⴆ�ΐ��S�����Ƃ���������𐔓��Ŕ[�i���Ȃ���Ȃ�Ȃ��̂�����A�钆�ł����Ă��@�B���~������킯�ɂ͂����Ȃ��̂ł���B

24���ԋΖ��͊T�ˁA2��㐧��3��㐧�̂ǂ��炩���I��Ă���B

���ԁi��E8���`20���j�ƒx�ԁi20���`8���j��1�T�Ԃ��Ƃɓ���ւ��̂�2��㐧�B����A3��㐧��2�����Ɓi��Ђɂ���Ă�3�����Ɓj�ɓ���ւ��B�w���Ԃ�2����_�x�Ԃ�2����_�x��2����_���Ԃɖ߂�x�Ƃ���������B�����͂ǂ�����o���������A�����A�J�������Ƃ��Ă͗ǂ����̂ł͂Ȃ��A���ꂪ���I�y���[�^�[�̐E����̈���ƂȂ��Ă���B

����A�m�荇���̎Ⴂ�I�t�փI�y���[�^�[���E�𗣂ꂽ�B

3��㐧�œ����Ă����ނ̌����́A�����15���~�ȉ������������ł���B�y���W�Ȃ�������Ȃ��Ȃ��琔�N�撣���Ă������A�������J�������Ɍ����킸�ƂĂ��������Ȃ��Ɣ��f�����悤���B

�O��̃R�����Əd�����邪�A���݁A�����Ђ̑����́A�l���i���Ɏ��I�y���[�^�[�j�̊m�ۂɎl�ꔪ�ꂵ�Ă��錻����B����Љ�̎���ɓ˓����A���̖��͂���ɐ[�������Ă������낤�B

CMS�i�J���[�}�l�[�W�����g�V�X�e���j�ȂLj���i���̋������v��A���ׂ̈̐ݔ��������s�Ȃ������Ђ͑����Ă��邪�A�]�ƈ��̋��^���i�グ������Łj��������Ђ̘b�͕��������Ƃ��Ȃ��B�ܘ_�A�x���������Ă��x�����Ȃ���������邩�Ƃ͎v�����A����͈���P���̒ቿ�i���������������ʂł�����B

�P���������d�����m�ۏo�����Ƃ��Ă��A�l�������Ȃ���Έ���@���ғ������邱�Ƃ͏o���Ȃ��B����������������O�̂��Ƃ��A����1�x�F�����Ȃ���Ȃ�Ȃ��̂ł͂Ȃ����낤���B |

|

|

|

|

|

No.007 |

�C�����C���R�[�^�[ |

2008/01 |

|

|

�ŋ߁A����W�����ƊE���ȂǂŁu�C�����C���R�[�^�[�v�Ƃ������t��ǂ����ɂ���Ǝv�����A����͈�����j�b�g�Ƃ͕ʂɃj�X�̐�p���j�b�g���L��A����Ɠ����Ƀj�X�������H���C�����C���ō�Ƃł��鎖���Ӗ�����B

�j�X�������s�����R�Ƃ��Ă͈���\�ʂ�ی삷�鎖���ړI�Ƃ���ʏ�̃��j�b�g�𗘗p���Ă�OP�j�X�Ɛ�p�R�[�^�[��p���镨�̂Q�ɕʂ��B���X�A�C�����C���R�[�^�[����������Ђ̑����̓p�b�P�[�W����̂Ƃ��������Ђ������AIR�V�X�e���i�ԊO�������j�Ƃ̑g�ݍ��킹�ŁA�����ł��_�ς݂��\�ƂȂ��Ɛ����啝��UP�����B�������A�������N��UV�����V�X�e���Ƃ̕��p�ŗl�X�ȕt�����l������\�ƂȂ������Ńp�b�P�[�W����ȊO�ɂ���ʏ��ƈ������ł��C�����C���R�[�^�[���������ꂽ����@����������������Ă���B�t�����l����̗��������ƁA

- �[���G���{�X���H

- �X�N���b�`���

- �����j�X���H

- ����X�|�b�g�j�X

�Ȃǂ��L��B

�R�[�^�[�V�X�e���Ƃ��Ă̓��[���R�[�^�[�ƃ`�����o�[�V�X�e�����L��A���݂̓A�j���b�N�X���[���[���g�����`�����o�[�V�X�e�����嗬�ƂȂ��Ă���B���[���R�[�^�[�͊ȒP�Ɍ����ƘA�������V�X�e���Ǝ��Ă���A�����[���[�̉�]�ʂɂ���ăj�X�̓h�z�ʂ��ł���B�������A�V�n�ɂ���Ă̓h�z�ʂ��ψ�ɂȂ�Ȃ����_������B���̓_�A�A�j���b�N�X���[���[�̓��[���[�\�ʂɒ������H���{���Z���e�ς��`�������ăj�X��h�z�����邽�߁A����S�̂��ψ�Ȕ疌�ŊǗ����鎖���\�ƂȂ�A���݂͂����炪�嗬�ƂȂ��Ă���B�������A�h�z�ʂ�ω������邽�߂ɂ̓Z���e�ς̈�������[���[�ɑւ��Ȃ���Ȃ�Ȃ���������B

���̂悤�ȃC�����C���R�[�^�[���g�����ɂ���āA�������ł�����H���\�ƂȂ萶�Y����UP��������A���Ђł͏o���Ȃ��t�����l����ō��ʉ���}�鎖�ɂ���āA�����Đ����Y�ƂƂ͌����Ȃ�����������ƊE�̒��ŁA�𑝂₷��Ђ��������L��B

���Ђł͂��̂悤�ȃC�����C���R�[�^�[�Ŏg���鎑�ށi�R�[�^�[�ŁE�u�����P�b�g�E���ܓ��j����������葵���Ă���A���ЂƂ̍��ʉ���}������Ђ��o�b�N�A�b�v���Ă��܂��B |

|

|

|

|

|

No.006 |

����@1�I�y���[�^�[����̓����H |

2008/01 |

|

|

��N��6���Ɏd���Ńf���}�[�N�ɍs�����B�f���}�[�N�̈�����ރ��[�J�[�Ƃ̏��k�����C�����������A���̂��łɌ��n�̈����Ђ����w�����Ė�����B�����������A���{�ł͒ʏ�2�l�ň�����s���e�S��4�F�@�A5�F�@���f���}�[�N�ł�1�l�ň�������Ă���_�B�Љ���̍��A�f���}�[�N�ł͐ŋ������ƂĂ������A�l����n���ɂȂ�Ȃ��̂ŁA�����Ԃ�O�������@��1�l�ʼnƂ����̂�������O���������B

���̃f���}�[�N�̎����̐l�ԂɁA�u�f���}�[�N�ŃI�y���[�^�[1�l�̌��̐l����͂ǂꂾ��������́H�v�ƕ����ƁA�u���{�~��60���~�ȏ�͂���ł���v�Ƃ̎��B�u�Ђ��[�v�ł���B

�b�̓A�W�A�ɔ�сA���Ђ͍�N�A�����̑�A�Ɏx�Ђ�ݗ����c�Ɗ������J�n���Ă���B�l�����2���~���x�̒����ł́A1��̈���@�ɃI�y���[�^�[��1�l�A�A�V�X�^���g��3�l����̂ŁA�f���}�[�N�Ƃ̍��ɏ��Ă��܂������Ƃ�����B�������A�����͕ʂ̎������A�I�y���[�^�[���ǂ�ǂ^�̍�����ЂɈڐЂ��Ă��܂��ׂɁA�����Ђ͏�ɃX�y�A�̐l�ނ���Ă�K�v������A1��̈���@��4�l�ʼnĂ���Ƃ����w�i������悤���B